Auspacken, Aufbau und erster Eindruck

Ich habe mir einen neuen Lasergravierer bzw. Lasercutter gegönnt: Einen Creality Falcon2 Pro. Wie es dazu kam und wie mein erster Eindruck nach dem Aufbauen ist, dazu mehr im folgenden Beitrag.

Mein xTool M1 hat nach 3 Jahren ausgedient. Zuletzt hätte ich gern auf ein Metallstück einen Buchstaben graviert. Mir war schon klar, dass die 10W des xTool M1 dafür sehr knapp bemessen sind, zumal das Metall vermutlich Edelstahl war. Auch mit mehreren Durchgängen bei maximaler Leistung war gerade mal ein Hauch zu sehen. Ich habe dann das Werkstück von Hand graviert und zunächst mal das Thema vergessen.

Dann habe ich mal wieder meinen Freund besucht. Sowohl er als auch sein Vater sind die Maker schlechthin. Und was sehe ich da: Ein neuer großer xTool-CO2 Laser mit mächtig Power unter der Haube. Großes Staunen, nicht zuletzt wegen der aufgerufenen über 5.000€ für dieses tolle Gerät. Den Eindruck mussste ich dann schon eher verdrängen, als dass ich ihn vergessen hätte.

Teil 3 des Weges zum neuen Laser: Über eine Werbemail von Banggood sah ich den Creality Falcon2 Pro. Der Diodenlaser war da im Angebot mit einem deutlichen Nachlass gegenüber dem Listenpreis. Dann der nächste „Dolchstoß“: Ein Gutschein auf Banggood, der die Sache nochmals deutlich günstiger machte und zudem eine Lieferung aus der EU brachte. Aus mehr als 2.500€ Listenpreis wurden dann auf einmal 1399€ inkl. Versand aus Polen für die 60Watt-Variante mit zusätzlichem Gravierkopf mit 1,6Watt. Nach einigen Recherchen, konnte nicht widerstehen. Nach wenigen Tagen war das Gerät da.

Der soll laut Creality-Angabe 25kg wiegen, was ich durchaus glauben kann. Durch die Wohnung habe ich den Karton nur geschoben beziehungsweise über die Ecken gerollt. Glücklicherweise war sogar der Karton unbeschädigt.

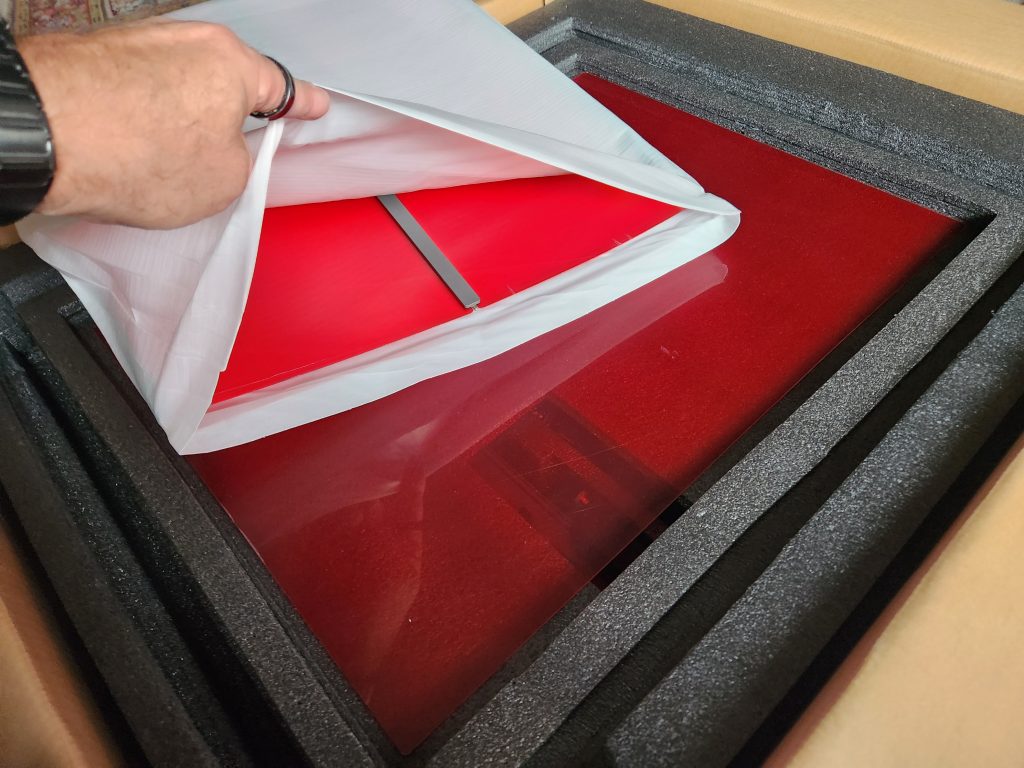

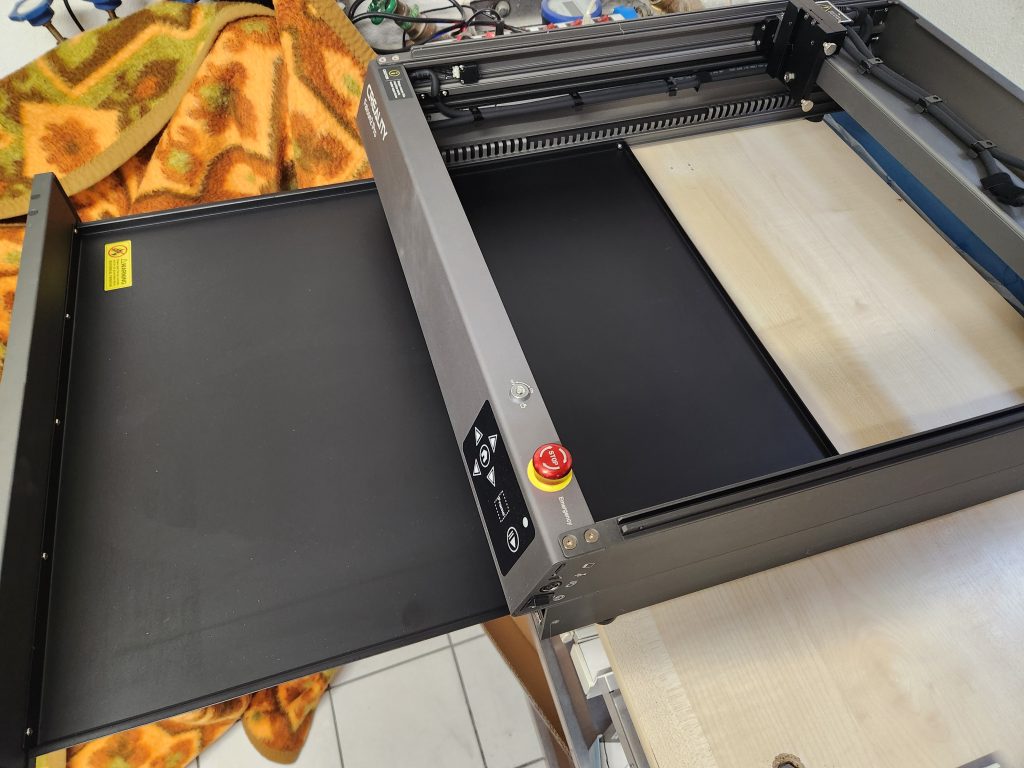

Man sieht nach dem Öffnen des Karton und nach etwas Pappe zunächst mal die Unterseite der Schublade. Der Falcon ist unten dadurch geschlossen und man kann Reste leicht entsorgen.

Die Verarbeitung sieht ordentlich aus.

Nach oben ist der Laser durch eine Haube geschützt, die aus recht dünnen aber ausreichend stabilen rot getönten Kunststoffscheiben gebaut wird.

In der nächsten Lage kommen die interessanten Teile: Die beiden Laserköpfe, der Airassist, das Netzteil und der Abluftschlauch.

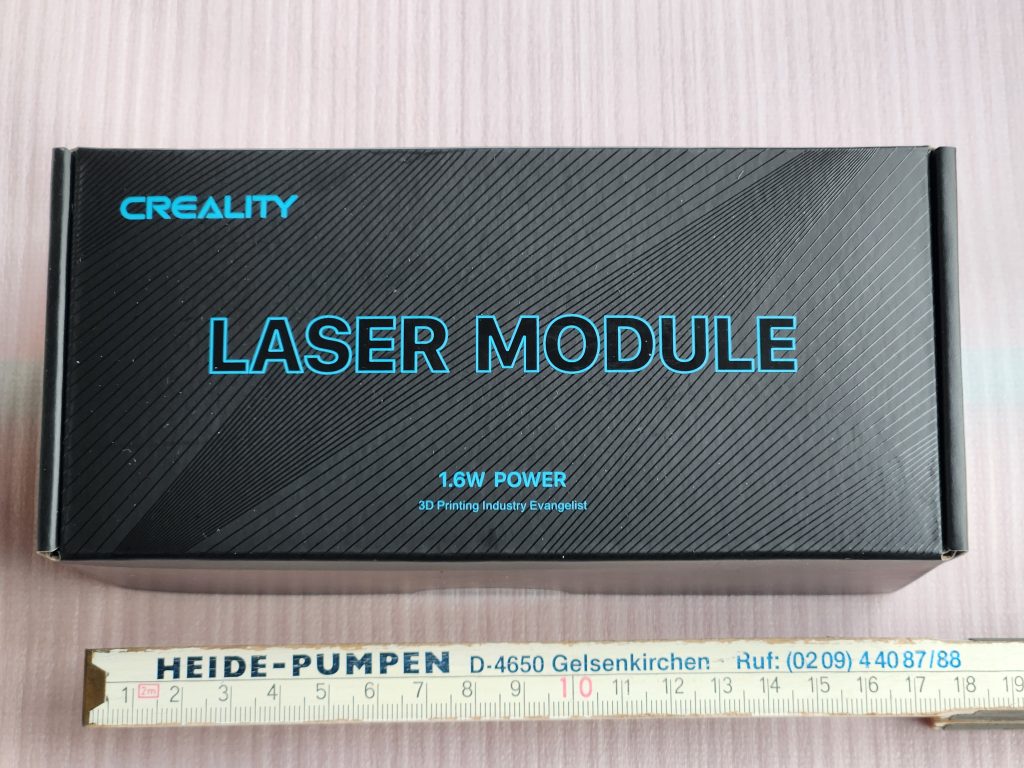

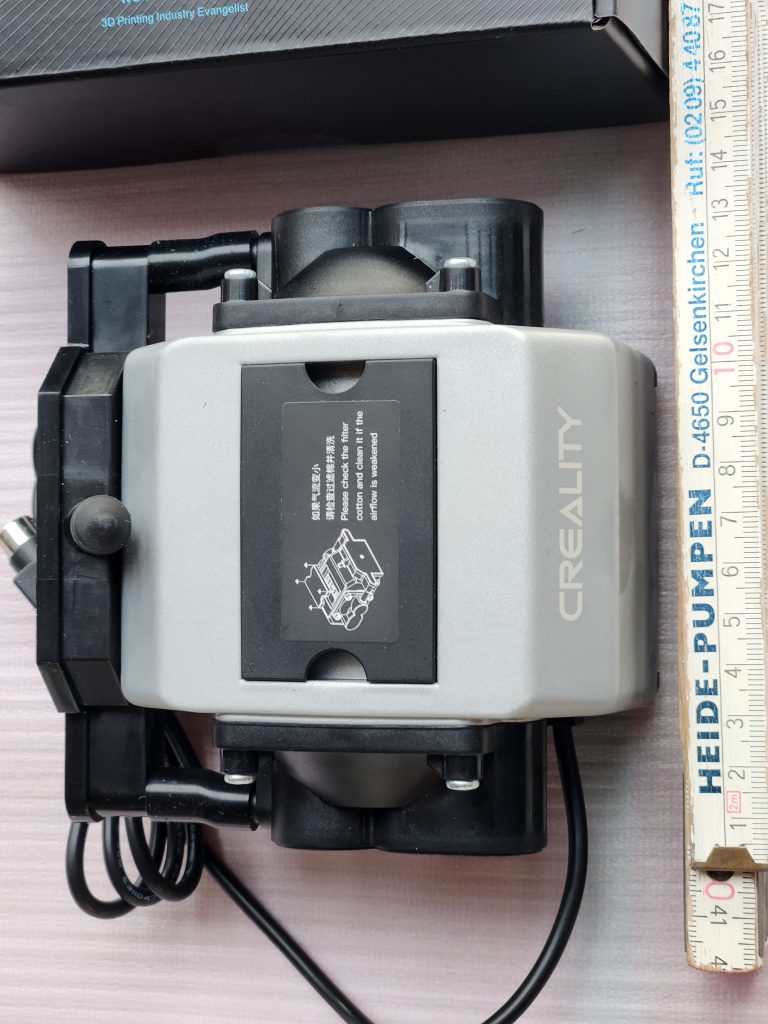

Das ist keine Werbung für „Heide-Pumpen“. Mir geht es nur darum zu zeigen, wie groß die Laserköpfe sind. Interessanterweise ist der teure 60Watt-Kopf nur in einer läppischen Tüte verpackt.

Der eher günstige 1,6Watt-Laser steckt hingegen aufwändig verpackt in einem Karton.

Der Airassist ist ein alter Bekannter, der schon beim xTool M1 mitgespielt hat.

Ein wenig Strom braucht man schon. Das Netzteil soll 360Watt liefern.

Neben allerlei Kleinzeug in Tüten und Schachteln liegt auch diese stylische Schutzbrille bei, die ich aber schnellstens durch eine sicherere Variante mit definierter Schutzwirkung ersetzen werde.

Eine große Sperrholzplatte und eine kleine sind das einzige Material, das beiliegt. Die große Platte soll wohl bei der Einrichtung der Kamera benutzt werden, – ebenso das Targetblatt mit den Punkten.

In der nächsten Lage kommt der eigentliche Geräterahmen zum Vorschein. Darunter liegen noch der Kamerabalken, der vordere Haubenabschluss, die neuartige Arbeitsfläche aus einzelnen Prismenstäben und die Anleitung.

Kamerabalken und vorderer Abschluss mit Lampe.

Da kommt noch mehr! In der vorletzten Lage findet man die Seitenteile der Haube. Davon ist an einem Seitenteil schon der Lüfter für der Rauchabzug montiert.

Und das ist dann wirklich die letzte Lage. Man findet hier die Rahmenteile für die Haube.

Bis jetzt kann ich an der Fertigungsqualität nichts aussetzen. Sieht ganz ordentlich aus und …

… wird durch hervorragende Passgenauigkeit bestätigt.

Der Aufbau der Haube ist eher nichts für schwache Nerven und Ungeduldige. Man kann sich vorstellen, dass die relativ dünnen Kunststoffplatten (eher dickere Folien) nicht so leicht handhabbar sind, wenn sie im gekrümmten Zustand gerahmt werden sollen:

Die Folie windet sich so ziemlich in jede Richtung.

Sobald der Rahmen geschlossen ist, passt es wieder. Auch hier war die Passung der Metallteile sehr gut und alle Gewinde waren sauber geschnitten. Vorsicht ist aber geboten beim Verschrauben. Man schraubt hier in weiches Aluminium. Teilweise sogar in geöffnete Profileinschnitte. Wer da seine Kräfte spielen lässt, hat schon verloren. Hier gilt: Nach fest kommt unwiederbringlich lose infolge eines ausgerissenen Gewindes.

An dieser Stelle merkt man in der Anleitung, dass die Übersetzungen vielleicht nicht immer glücklich sind: Schiene 1 vs. Spur 1.

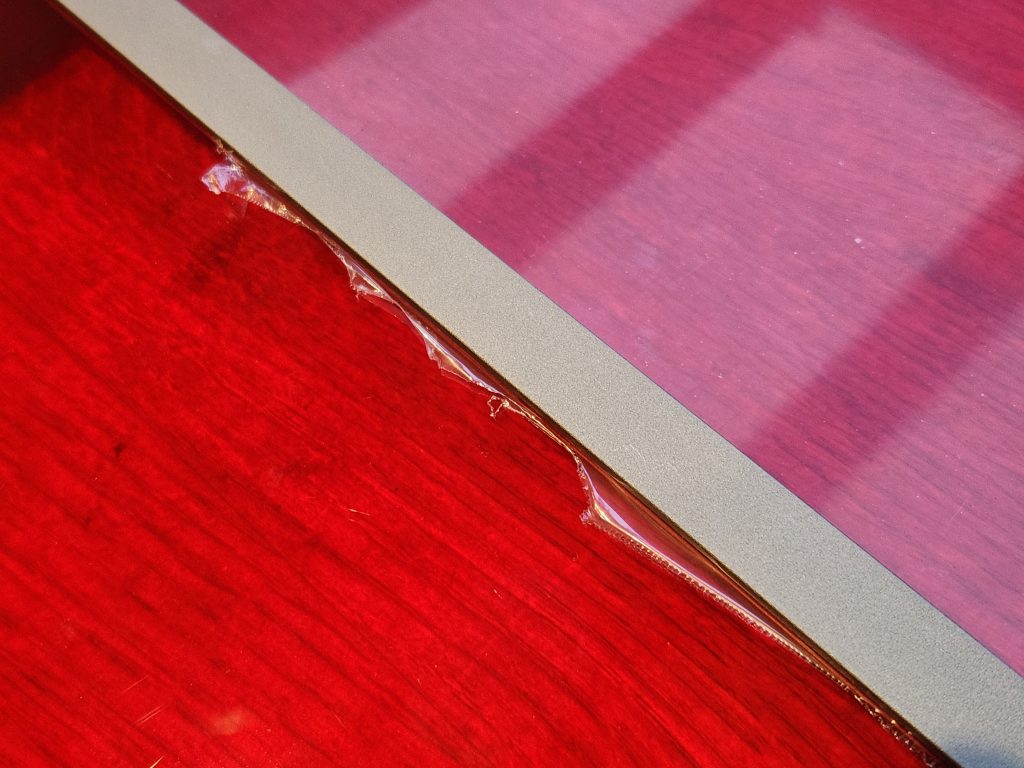

Eine wirklich böse Überraschung erwartete mich dann bei der Endmontage des vormontierten Schiebemechanismus der Abdeckung. Alle roten Kunststoffplatten sind noch mit Schutzfolie beklebt, die sich auch prinzipiell leicht lösen lässt. Leider hat man aber an einigen Stellen die Folie mit eingeschraubt bzw. eingepresst.

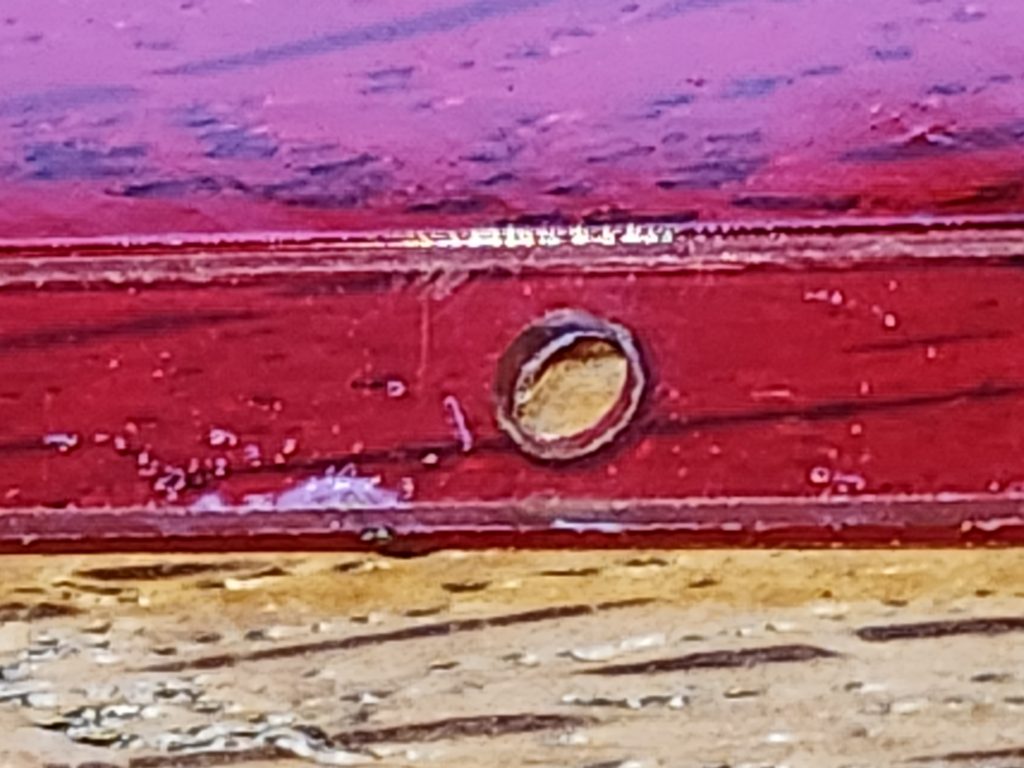

Dadurch entstehen solche unschönen Abrissstellen. Man kriegt die Folienreste aber auch nicht herausgezogen, weil sie „eingebaut“ sind. Ich habe dann alle vormontierten Teile komplett zerlegt, die Folien ordentlich beseitigt und dann wieder alles zusammengebaut. Dabei fiel mir auf, dass die Verschraubungen nicht etwa allein in die roten Kunststoffplatten gehen und dadurch auf Dauer ausreißen können.

An den entscheidenden Stellen hat Creality Verstärkungen aufgeklebt. Glücklicherweise hat man hier die Schutzfolie vorher beseitigt.

Nach der Montage hat man die Haube komplett vor sich liegen. In der Mitte ist die Kamera gut zu sehen.

Auch an solchen Stellen sieht man, dass die Fertigungsqualität gut ist.

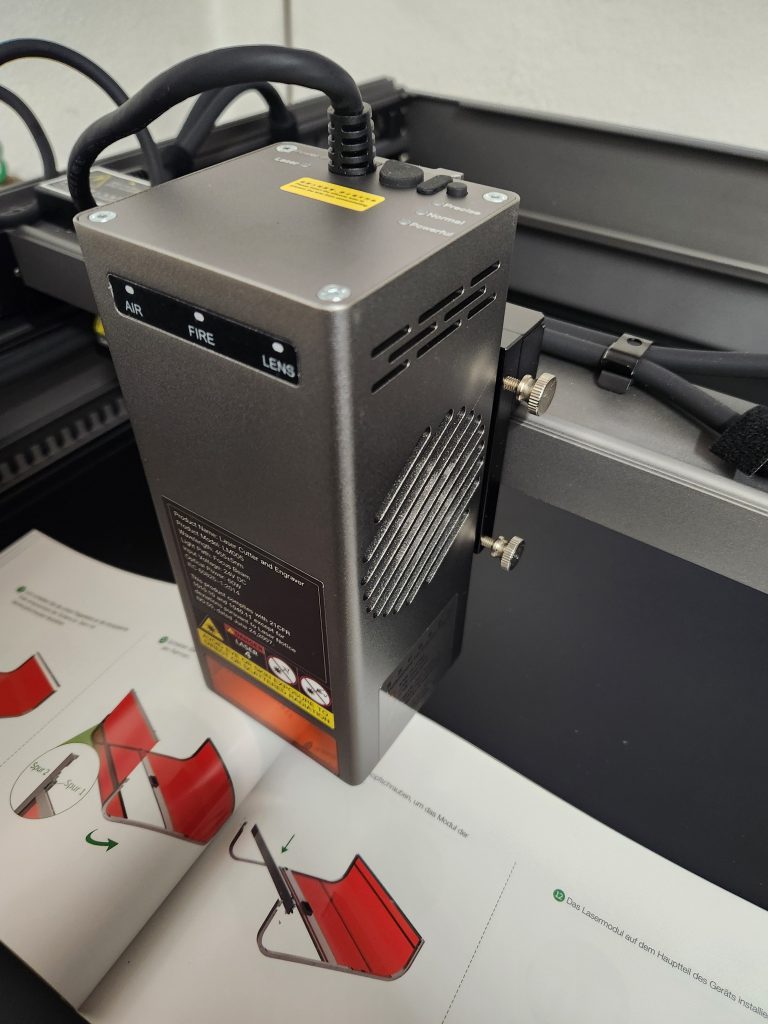

Bevor die Haube aufgesetzt wird, soll laut Anleitung der große Laserkopf aufgesetzt werden. Meines Erachtens ist das nicht unbedingt sinnvoll und es gibt keinen Grund dies an dieser Stelle zu tun.

Der Druckluftschlauch muss an das Lasermodul gesteckt werden und der Stecker am Kabel des Lasermoduls kommt an den geräteseitigen Verteilerkasten (Mitte links im Hintergrund). Schlauch und Kabel sind dann ordentlich in die Klemmen einzulegen und abschließend werden Kabel und Schlauch noch mit Klettband zusammenbebunden. Das sollte ordentlich gemacht werden, da hier natürlich später die ganze Bewegung stattfindet.

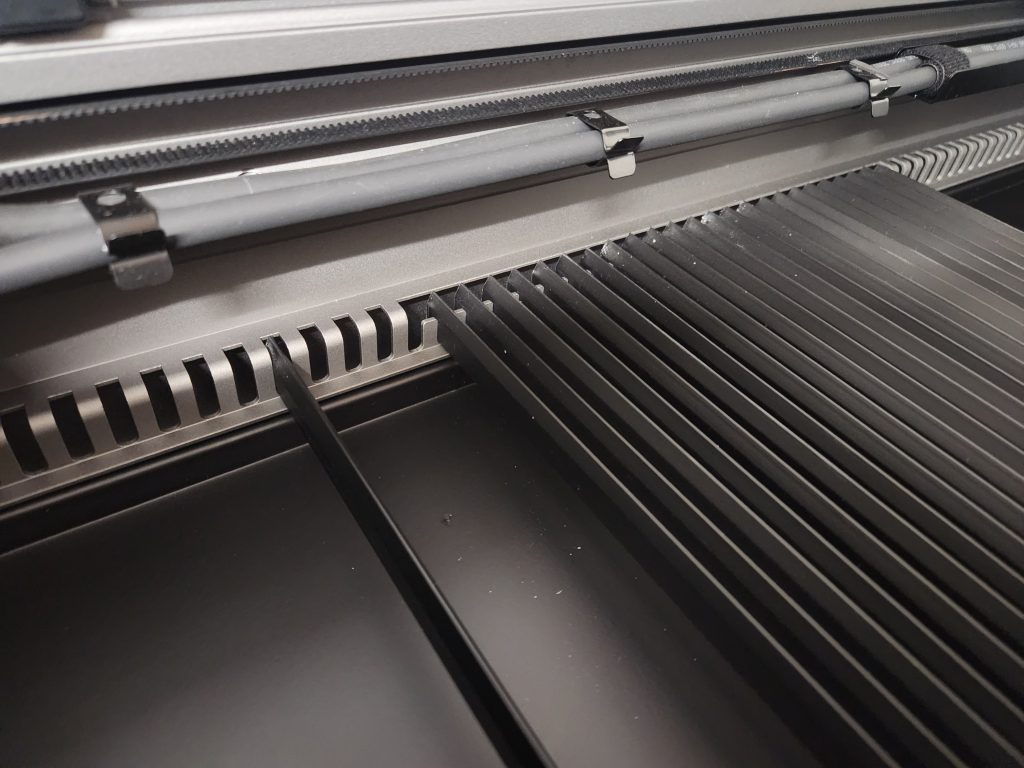

Die mitgelieferten Prismenstäbe für die Arbeitsfläche können bei der Gelegenheit dann auch gleich eingelegt werden. Das kann man sich allerdings gleich sparen, wenn man auf ein Wabenbett wechselt. Dazu später mehr.

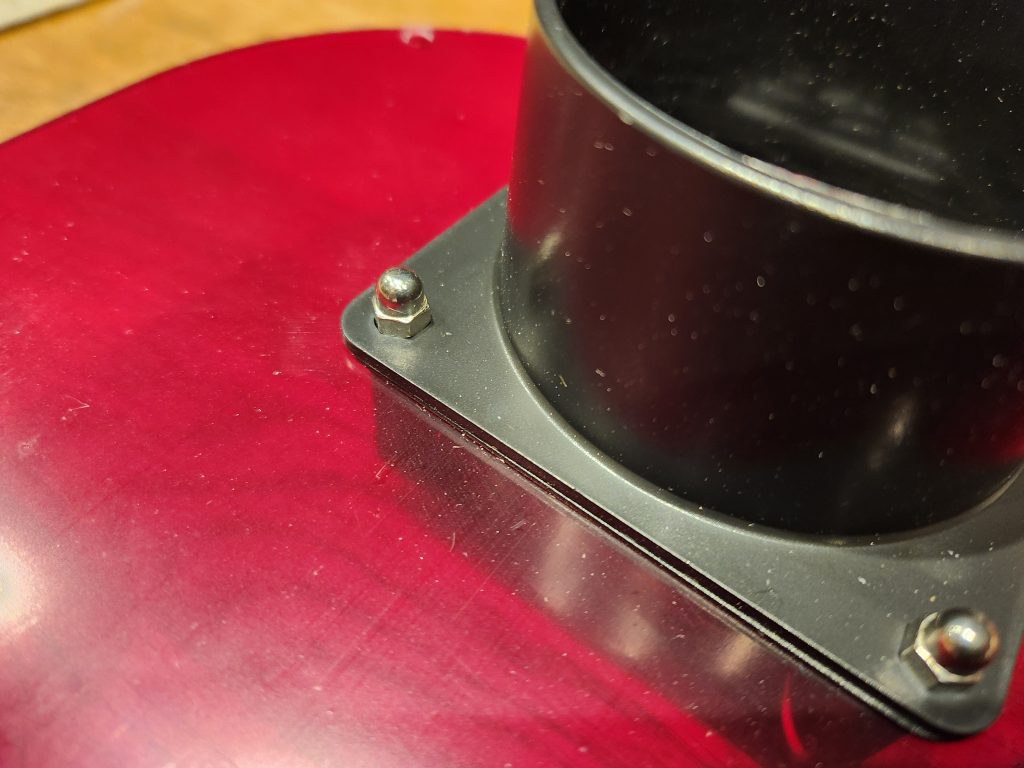

Das Spielchen mit der Schutzfolie holte mich natürlich beim Lüfter wieder ein. Hier mussten aber glücklicherweise nur vier 4mm-Schrauben entfernt und wieder gesetzt werden. Kein Vergleich zu den vielen 1mm-Schräubchen der Haube. Mir fielen hier aber zum erstenmal Konstruktionsmängel auf. Als Erstes halte ich es bei Dauerbelastung nicht für schlau, den Lüfter an der Haube an der Kunststoffplatte zu befestigen. Sinnvoller wäre eine Befestigung am Metallrahmen gewesen. Der noch gravierendere Fehler verbirgt sich aber an der Verschraubung selbst. Hier werden die Hutmuttern einfach ohne Unterlegscheibe mit dem sehr weichen Kunststoff verklemmt. Auf Dauer, – hier haben wir es ständig mit Vibrationen zu tun -, wird sich der Kunststoff bei der kleinen Klemmfläche wegquetschen. Bei der Montage habe ich das geändert.

Leider gibt es den Fehler dann gleich nochmal ringsherum beim Einsetzen der Seitenscheiben. Hier sind die Schrauben aber so kurz, dass kein Platz für eine größere Unterlegscheibe wäre. Das muss ich irgendwann mal ändern.

Wenn man den Rauchabzug gern auf der rechten Seite hätte, kann man natürlich auch die Seitenscheiben vertauschen. Der notwendige elektrische Anschluss ist an beiden Seiten des Gehäuses vorhanden.

Oben in der Mitte des Bildes ist der Anschluss für den Lüfter zu sehen. Der 8-polige Stecker darunter geht zur Frontleiste mit Licht und dem magnetischen Sicherheitssensor.

Das Kabel für den Lüfter kann man sehr gut in das Profil drücken.

Schließlich ist noch der Abluftschlauch sinnvoll zu verlegen. Der mitgelieferte Schlauch ist nicht besonders lang und dient er zur Verbindung mit einem geeigneten Abluftsystem. Bei mir arbeiten in dem Abluftkanal noch zwei weitere Lüfter.

Ein sehr ärgerlicher Konstruktionmangel liegt in den Anschlüssen am Gehäuse vor. Warum mussten sämtliche Anschlüsse links und rechts vorn am Gehäuse seitlich verbaut werden. Schlechter kann man es kaum positionieren. Die Stecker stehen ungeschützt einige Zentimeter heraus.

Rechts ist es mit Strom und USB nicht besser. Zudem ist das Stromkabel noch so kurz, dass es nicht mal vernünftig bis auf die Geräterückseite zu führen ist, ohne Zug auf die Steckverbindung auszuüben. Creality, das geht besser !

Mein Tisch ist 55cm tief. Die Füße des Gerätes stehen größtenteils auf der Platte. Eine Dauerlösung ist das nicht, zumal ja irgendwann für die Rotationseinrichtung auch noch Stelzen unter das Gerät kommen. Eine neue Platte muss also her.

Ein weiterer kleiner Konstruktions-Fauxpas ist noch an der Schublade zu finden. Zwar ist die ganze Schublade auf Rollen gelagert, aber leider sind die hinteren Rollen auf der falschen Seite, – nämlich unten, montiert. Das führt dazu, dass infolge des hohen Gewichtes, beim Auszug ab der Hälfte die Schublade an der oberen Führung des Rahmens schabt. Schubladenauszüge sind aus gutem Grund so gefertigt, dass sich die hinteren Rollen oben abstützen und nicht unten, wie hier.

Es sind zwar Inbusschlüssel in allen benötigten Größen im Lieferumfang dabei, aber spätestens beim Einschrauben der Seitenteile wird man die Dinger verfluchen. Man tut gut daran, sich einen vernünftigen Satz Bits der kleinen Art zu besorgen um ergonomisch arbeiten zu können. Der mitgelieferte Schraubenschlüssel, kann hingegen wirklich nur als Witz gemeint sein. Gebraucht wird er glücklicherweise nicht.

Der Creality Falcon2 Pro ist damit komplett ausgepackt und aufgebaut. Im nächsten Teil gehe ich auf die Einrichtung mit Lightburn ein.