Irgendwie ist heute alles aus Plastik. Manchmal hat das ja seine Berechtigung, – speziell, wenn wir es selber drucken!

Aber wer mich kennt, der weiß, dass meine Konstruktionen meist aus Aluminium gebaut sind.

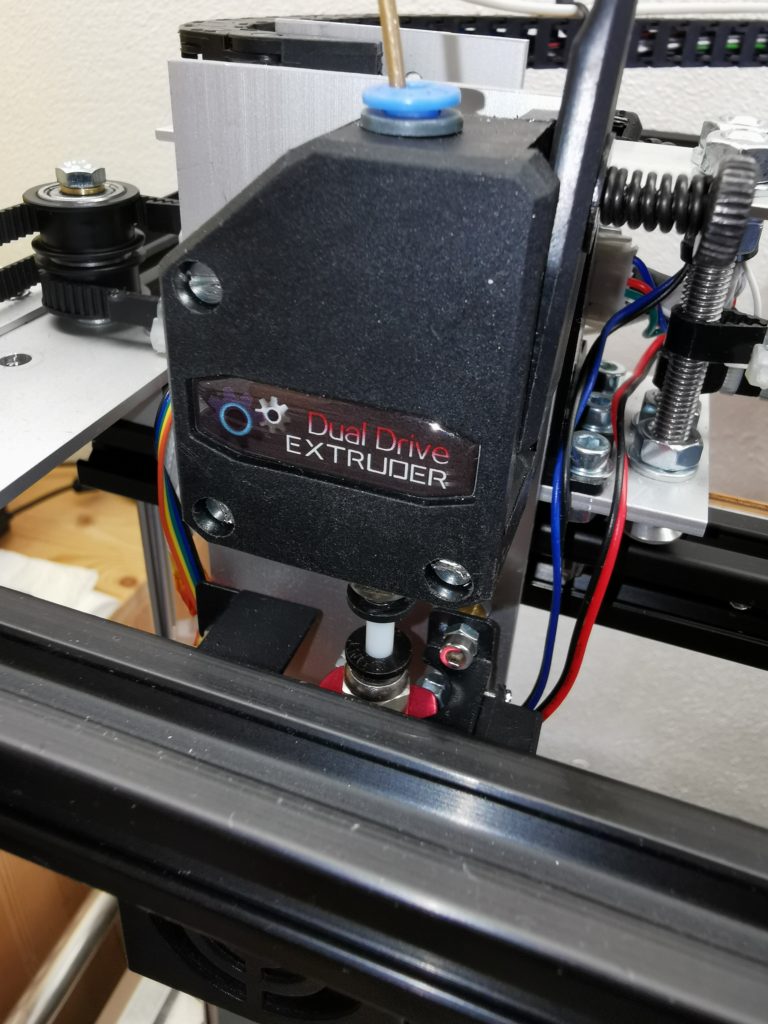

Der wirklich sehr gute Dual Drive Extruder besteht ja leider auch aus Kunststoff. Ich habe schon schlechte Erfahrungen mit Kunststoffextrudern machen müssen, deshalb ist auch einer schon mal zurückgegangen.

… und was entdecke ich da auf meiner chinesischen Lieblingseinkaufsplatform: Den Dual Extruder in Full Metal. Musste ich haben …

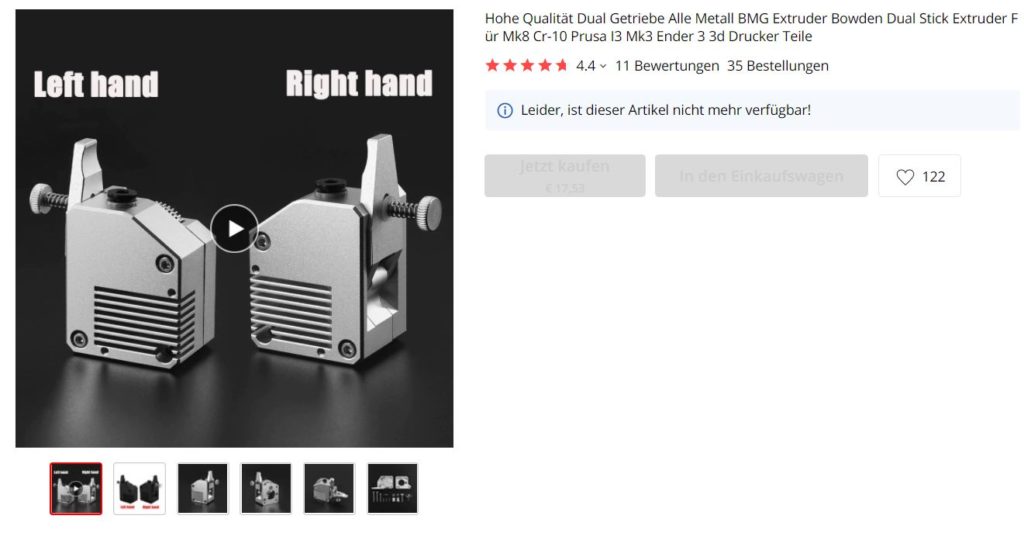

Aliexpress bot den Dual Extruder in Metall zum Preis von 17,86€ an:

Zum Zeitpunkt des Beitragsentwurfs gab es zumindest mein Angebot nicht mehr. Aber es kommt bestimmt wieder. Nach ziemlich genau zwei Wochen lag das Teil dann auch in meinem Briefkasten.

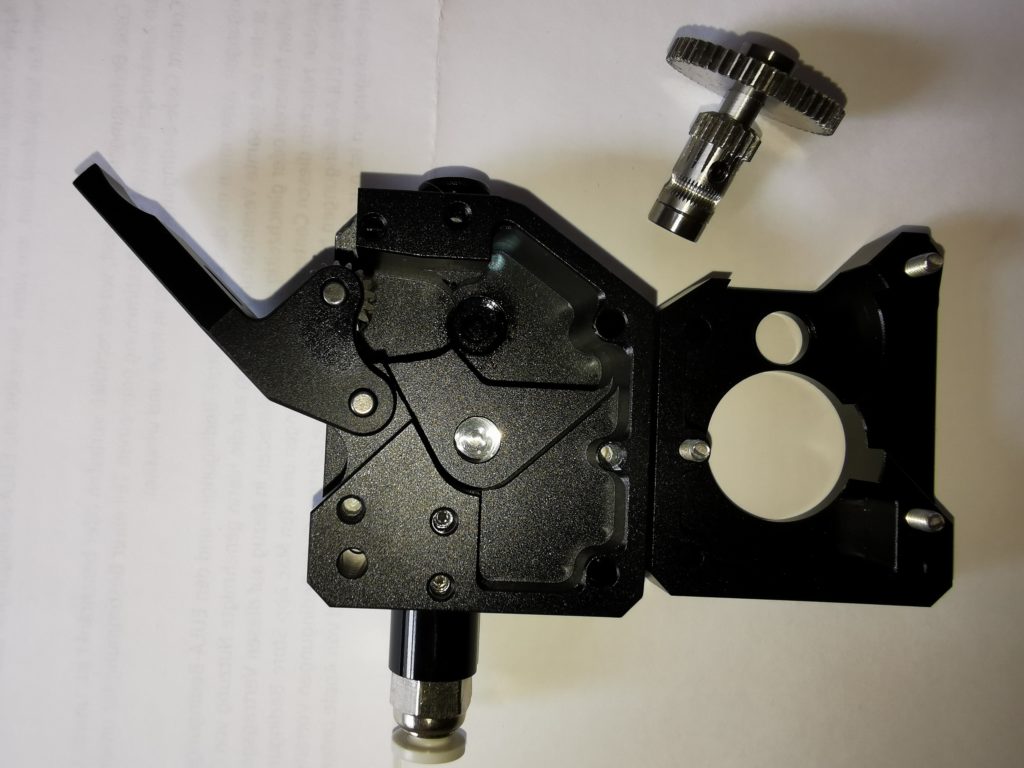

Zunächst ist nichts Ungewöhnliches am Lieferumfang zu erkennen. Die Form und die Teile entsprechen dem bekannten Dual Extruder, mal abgesehen davon, dass dieser Extruder schon durch sein höheres Gewicht auffällt. Da fällt mir gerade ein, dass es vielleicht spannend gewesen wäre, alt und neu zu wiegen. Tja, – verpasst!

Die Rückseite offenbart den ersten wesentlichen Unterschied. Während die beiden Hälften der Kunststoffvariante mit den Schrauben zusammengehalten werden, mit denen der Extruder am Stepper befestigt wird, hat die Metallversion drei zusätzliche Schrauben, die die Metallhälften aneinander fixieren.

Die Seitenansicht zeigt keine Auffälligkeiten.

Abgesehen davon, dass alles etwas massiver aussieht, ist der technische Aufbau auch Innen nicht anders.

Die Fertigungsqualität ist gemessen am Einsatzzweck vollkommen ausreichend. Grate oder unsaubere Bearbeitungen habe ich nicht entdeckt.

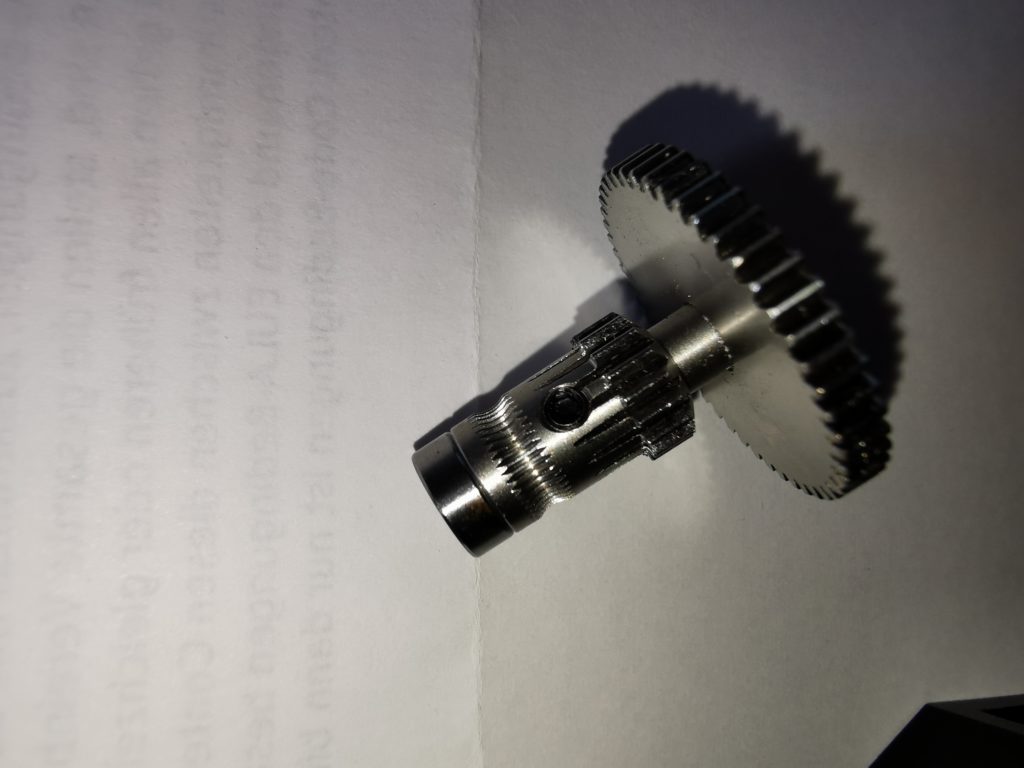

Unterschiede gibt es aber sehr wohl.

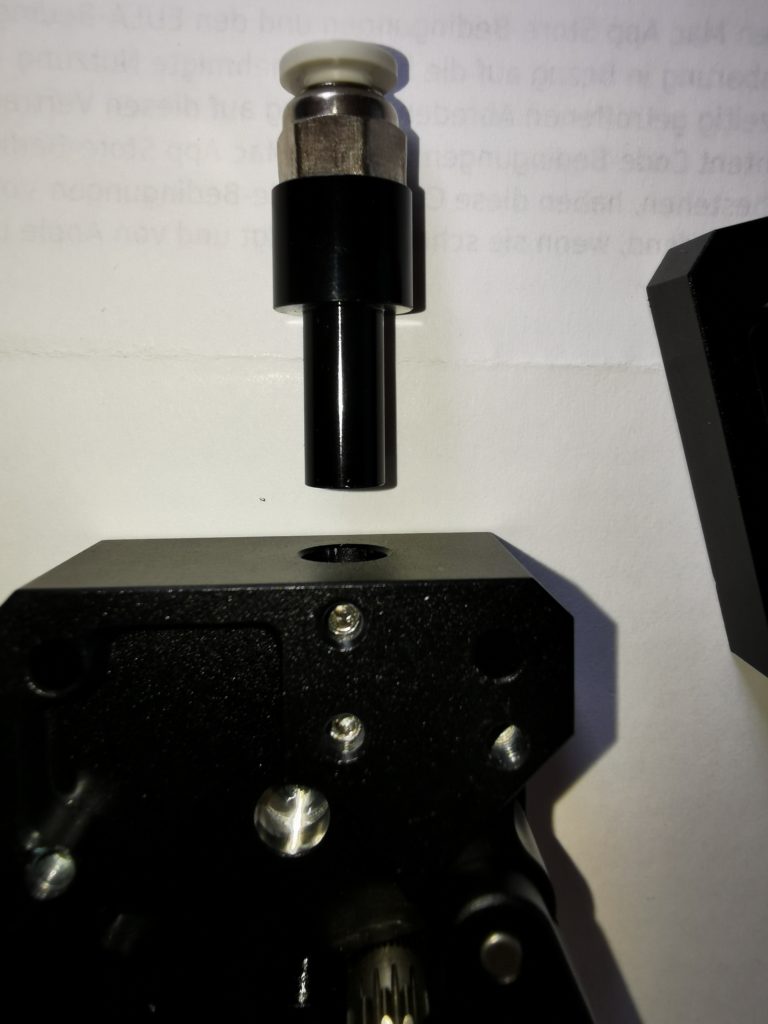

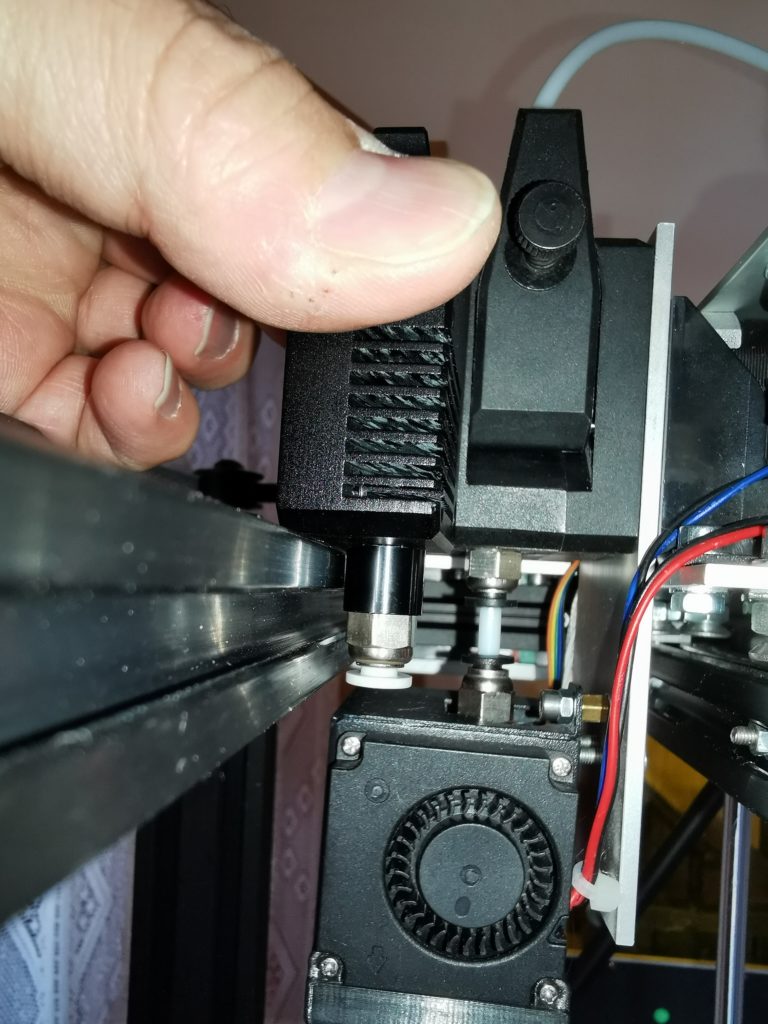

Der Connector steht wesentlich weiter heraus als bei der Kunststoffvariante.

Über zwei Madenschrauben lässt sich die Hülse, die den Connector trägt, lösen. Das würde natürlich auch die Option bieten, ein geeignetes Hotend direkt zu adaptieren. Da sich meine Lösung mit dem sehr kurzen Bowden bewährt hat, möchte ich dabei bleiben. Jetzt stellt sich aber die Frage, ob der Platz überhaupt noch reicht.

Beim alten Extruder stand der Connector 10mm heraus. Beim Metallextruder sind es 21mm. Spaßeshalber habe ich das auch noch ohne den Connectoreinsatz gemessen. Da waren es dann wieder 10mm.

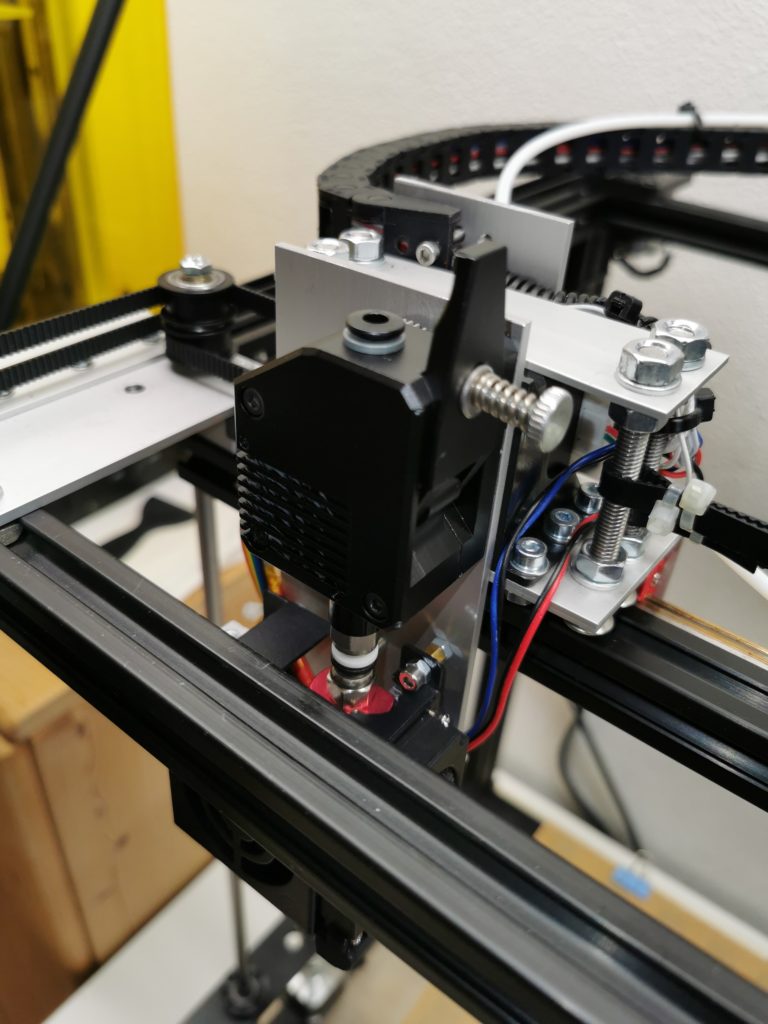

Der Metallextruder ist auch etwas flacher und der Ausgang liegt dadurch auch etwas anders.

Noch zwei Bilder, wie es vorher ausgesehen hat.

Eigentlich ist der Wechsel der beiden Extruder nicht weiter problematisch. Wer den Extruder im echten Bowdenbetrieb nutzt, kann den alten abschrauben und den neuen montieren, ohne Änderungen zu befürchten.

Leider funktionierte das bei mir nicht ganz so einfach. Das erste Problem waren die durchgehenden Schrauben bis zum Stepper. Aufgrund meiner Spezialkonstruktion, passten die mitgelieferten Schrauben nicht. Sie waren ein paar Millimeter zu kurz. Meine alten Schrauben passten auch nicht. Der neue Extruder ist ja flacher, – und damit sind die Schrauben zu lang. Ich habe dann aber doch noch etwas Passendes gefunden.

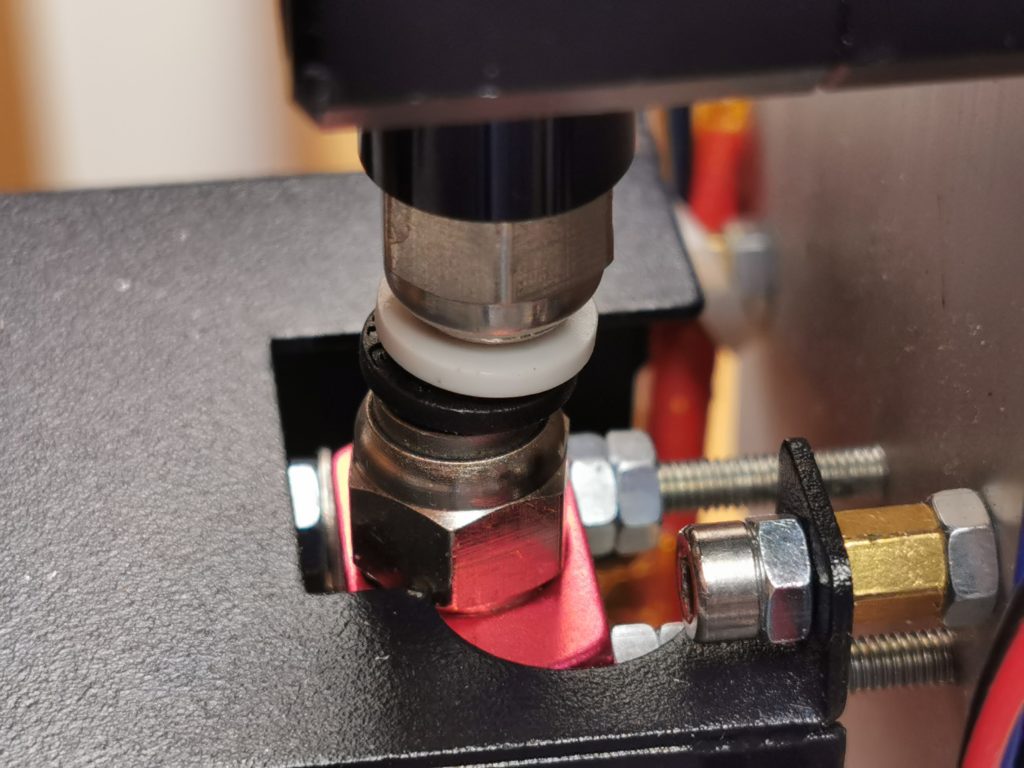

Kaum war alles montiert und ich wollte mich schon freuen, weil auch die Mini-Bowden-Führung mit beiden Connectoren passte, sah ich ein Problem, an das ich auch vorher hätte denken können.

Die etwas andere Lage des Ausgangs wirkte sich hier aus. Ausgang Extruder und Eingang Hotend lagen nicht direkt übereinander. Das mag kurzzeitig funktionieren. Aber es wird auf Dauer zum Problem, das sich der Teflonschlauch verformen wird. Also musste ich die Lage des Hotends anpassen. Im Bild kann man erahnen, dass das prinzipiell möglich ist. Trotzdem musste das komplette Hotend demontiert werden, um die Anpassung vorzunehmen. Aber irgendwann war auch das erledigt und das Werkzeug wieder verstaut.

Erst jetzt fiel mir auf, dass die Einstellschraube überhaupt nicht zum schwarzen Extruder passt. Die Schraube aus dem alten Extruder ist zwar schwarz. Leider ist sie aber zu kurz. Na dann eben so.

Da das Hotend und der 3D Touch auch demontiert waren, war hier eine Neuausrichtung mit dem Marlin-Assistenten notwendig. Weil nun auch schon alles auf Betriebstemperatur war, wollte ich dann auch noch wenigstens Filament laden. Der erste Anlauf schlug leider fehl. Das Filament lief nicht durch. Es mag am falschen Anschnitt gelegen haben. Also nochmal neu anschneiden und erneuter Versuch. Wunderbar und tadellos lief das Filament bis ins Hotend und wurde dort wie erwartet extrudiert.

Ob sich der Metall Dual Extruder bewährt, werden die nächsten Drucke zeigen. Da ich nichts an der Konstruktion geändert habe, kann ich jederzeit wieder zurück.

Gerade habe ich noch nachgesehen, ob nicht auch Amazon diesen Extruder anbietet. Und tatsächlich, es gibt ihn:

Natürlich auch hier wieder der allfällige Hinweis: Als Amazon-Partner verdiene ich an qualifizierten Verkäufen. Für den Käufer ändert sich der Preis dadurch nicht.

Zum Abschluss hier noch ein meines Erachtens sehr schöner Druck einer Nofretete Büste, die ich auf myminifactory entdeckt habe. Da nicht nur ich sondern auch meine Familie von der 34cm hohen Büste begeistert sind, möchte ich sie hier zeigen. Sie ist allerdings noch mit dem Kunststoffextruder gedruckt worden. Filament war PLA in Goldmetallic von OWL. Den Link zum Filament findet Ihr im Seitenmenü unter mein Equipment. Der Druck hat etwa 1,5 Tage gedauert und wurde mit dem Prusa-Slicer vorbereitet. Die Büste wiegt ziemlich genau 500 Gramm. Den Einen oder Anderen mögen die Schattierungen/Farbänderungen im Druck auffallen. Ich finde, dass gerade darin der Reiz dieses Materials liegt. Eine völlig homogene Farbe über diese Fläche wird vermutlich auch nicht möglich sein.