Rein oberflächlich betrachtet hatte sich kein Problem gezeigt und damit war ich ja schon zufrieden. Auch wenn die chinesischen Anbieter eigentlich immer recht kulant sind, ist es doch ein Aufwand Problemen hinterherzurennen. Noch hatte die neue Maschine aber nicht am Strom geschnüffelt …

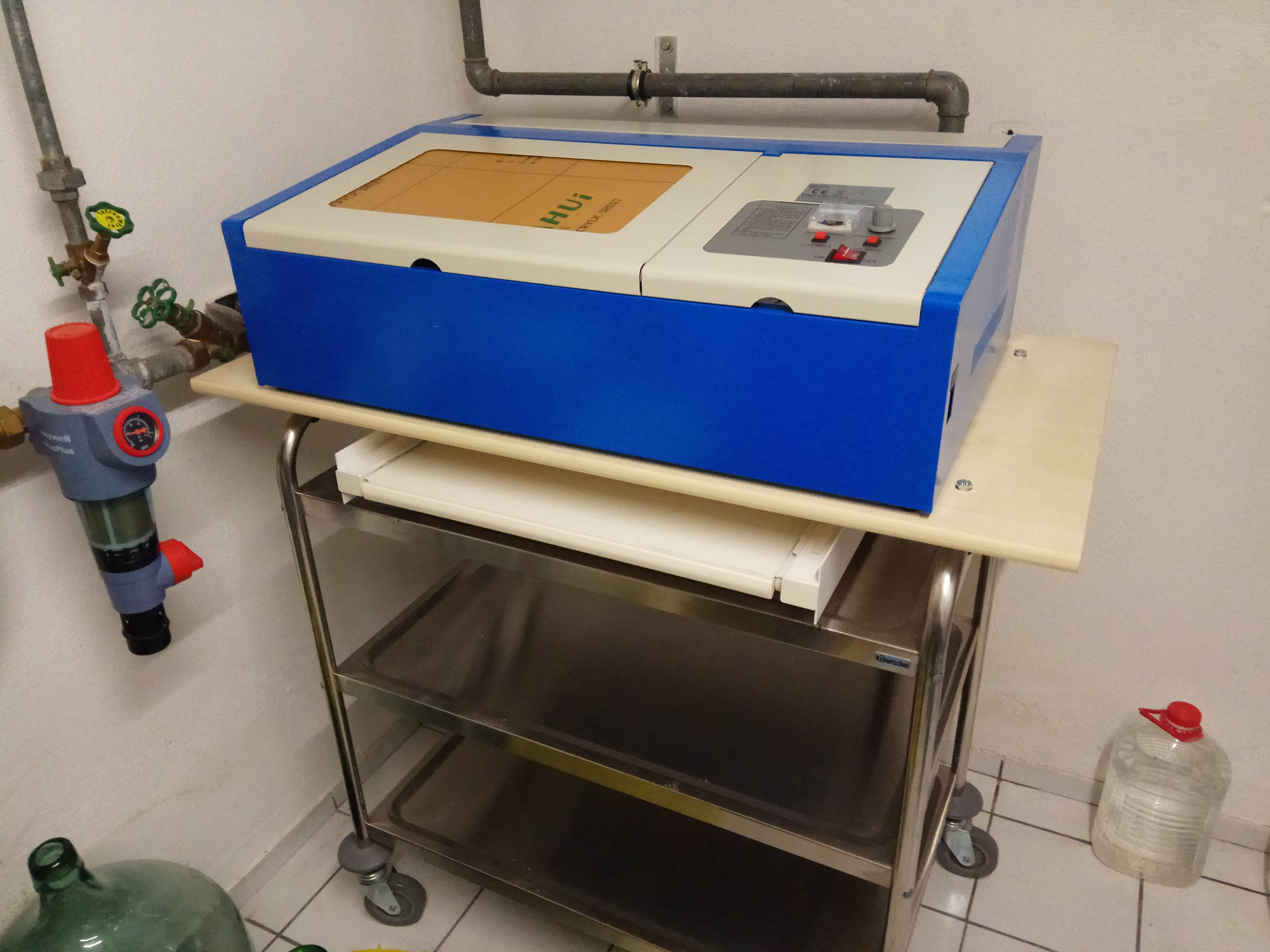

Als Unterbau für den Lasercutter hatte ich mir schon etwas überlegt. Leider wurde mir dann aufgrund der Abmessungen ein Strich durch die Rechnung gemacht. Der Großküchen-Servierwagen war an der oberen Ablage zwischen den Griffen einen knappen Zentimeter zu schmal.

Durch die Konstruktion des Wagens ließ sich das auch nicht ändern. Also habe ich etwas umgeplant und mit Rohrschellen gearbeitet. An eine zusätzliche Platte wurden vier dieser Schellen im Abstand der Griffrohre angebracht. Somit war es dann möglich die Platte sicher oben auf dem Wagen zu fixieren. Die Basis für den Laser war geschaffen.

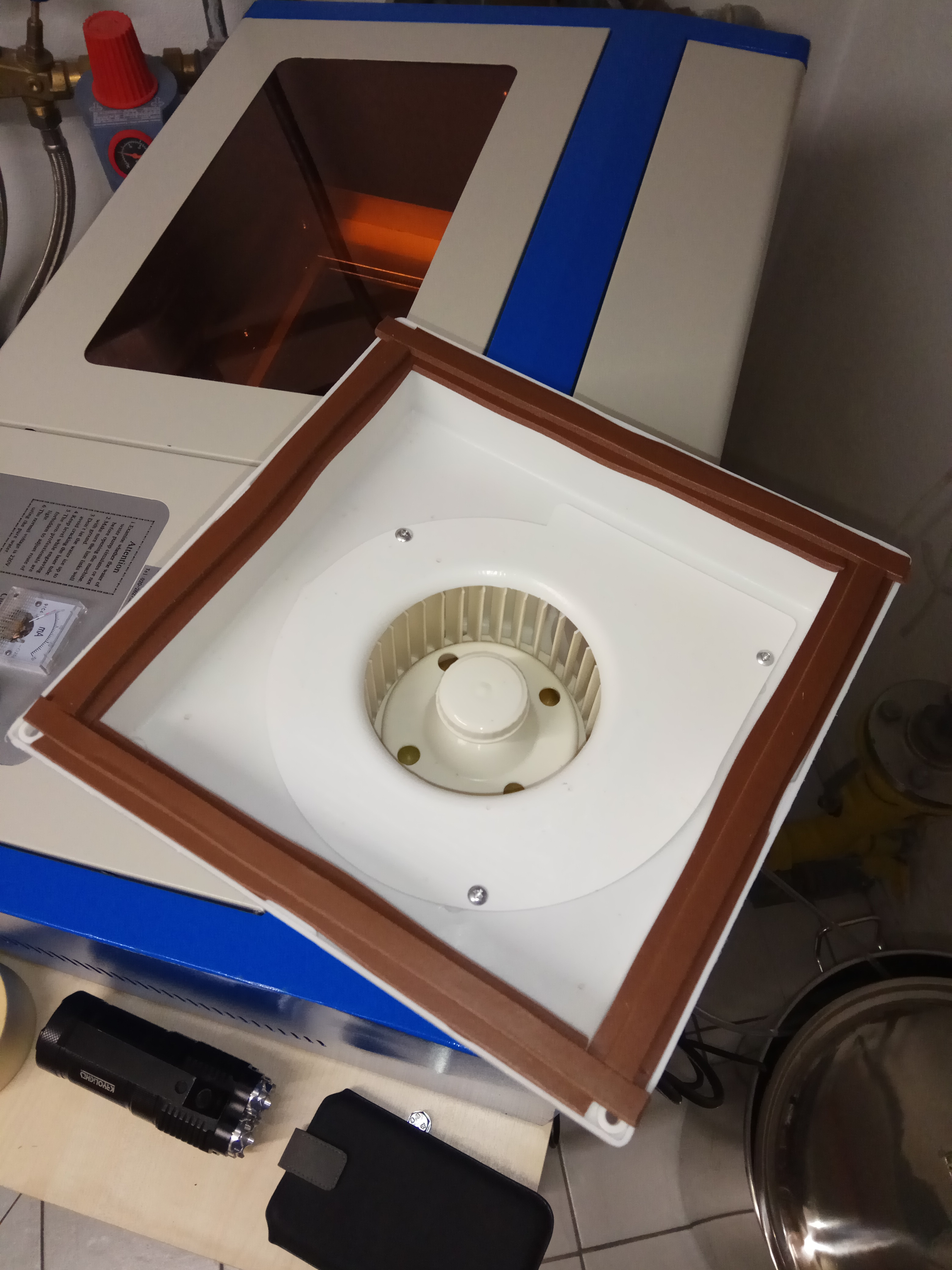

Kaum war das so aufgebaut, war die nächste Idee geboren. Ich hatte noch so eine ausziehbare Ablagefläche übrig, wie man sie zwischen Waschmaschine und Wäschetrockner einbaut. Die wurde im oberen Fach fixiert und würde mir als Arbeitsfläche für mein Notebook dienen. Unschwer auf dem Bild zu erkennen: Das Ganze steht bei mir in der Waschküche. Dafür gibt es auch einen einfachen Grund. In der Waschküche ist nämlich ein Abluftrohr nach draußen vorhanden. Das war ursprünglich mal für einen Ablufttrockner gedacht. Da ein Lasercutter/Lasergravierer das Material prinzipiell verdampft, entstehen selbst bei Holz schon unangenehme Gerüche. Über eine Abluftleitung werden diese nach draußen geleitet. Den blauen Abluftschlauch habe ich dafür nicht verwendet, sondern aus dem Baumarkt einen robusten Aluminiumabluftkanal besorgt. Den mit dem Laser gelieferten Lüfter habe ich mit Fensterdichtungsband aufgefüttert und dann wie geplant ohne weitere Veränderung an der Rückseite verbaut.

In den bauseitig schon vorhandenen Abluftkanal habe ich noch zusätzlich einen Einschublüfter installiert, denn der kleine mitgelieferte Lüfter ist kaum in der Lage 5 Meter Luftsäule zu bewegen.

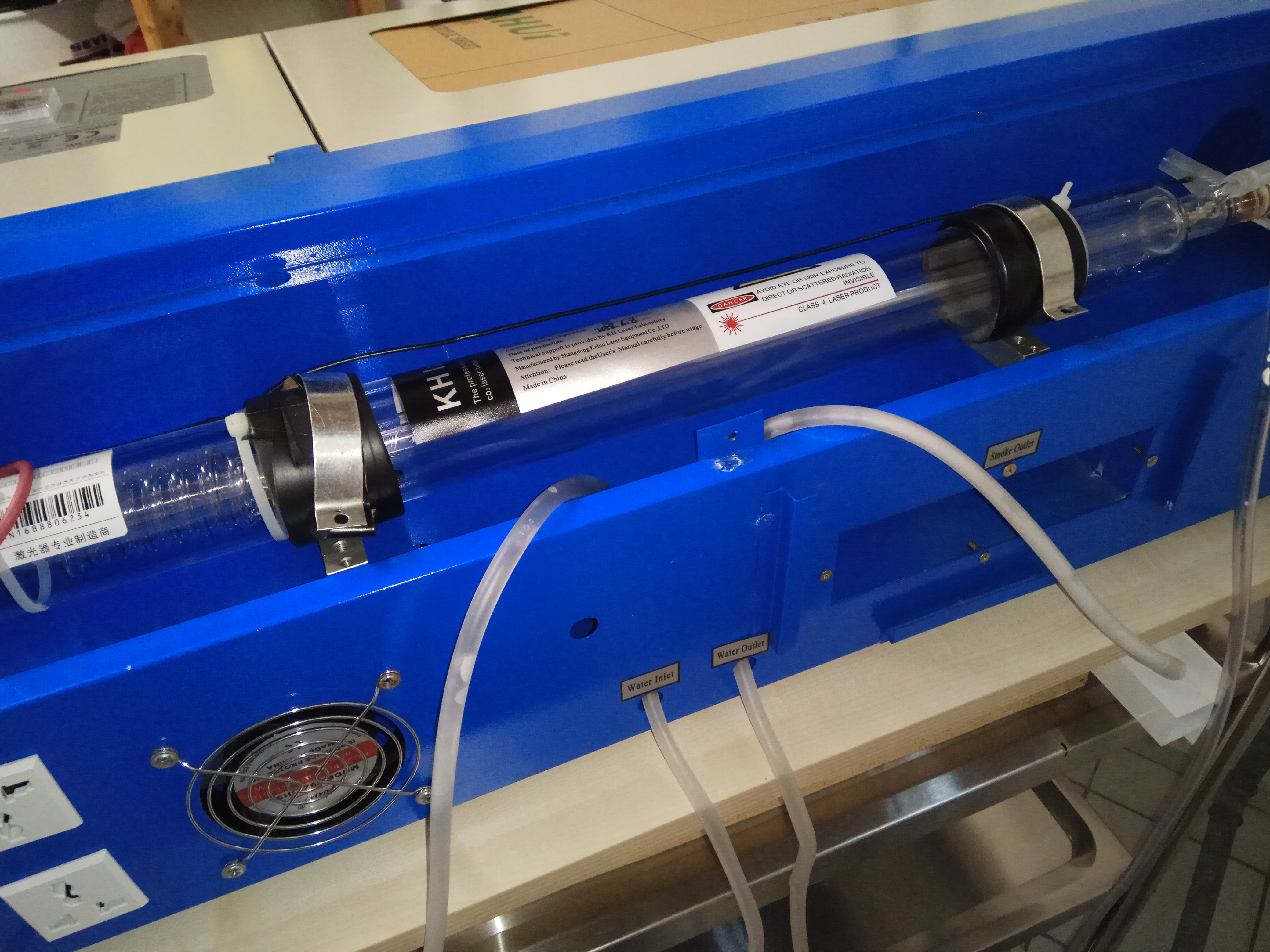

Die bereits werkseitig installierten Kühlschläuche sind leider kaum nutzbar, da sie viel zu kurz sind. Also habe ich ein paar Meter Schlauch im Baumarkt besorgt und den Austausch vorgenommen. Kleiner Tip: Die Länge sollte sehr großzügig bemessen werden, denn wenn dann noch eine Temperatursonde und ein Durchflussmesser eingebaut werden ist es schnell wieder zu kurz. Ich habe mich außerdem entschieden einen klaren Schlauch zu verwenden, um eventuell entstehende Algen in den Leitungen erkennen zu können. Die Installation der Schläuche ist nicht so einfach, denn der Bereich um die Laserröhre ist nicht unbedingt üppig bemessen. Zudem kann bei unvorsichtigem Vorgehen schnell die Röhre brechen. Deshalb würde ich an der Stelle auch keine Schlauchschellen verwenden. Im folgenden Bild sieht man zunächst noch die alten Schläuche:

Man sieht hier auch, dass ich die Röhre aus ihren Klammern gelöst habe. So konnte ich wesentlich besser die Anschlüsse erreichen. Kleiner Nachteil daran ist aber, dass anschließend wieder die richtige Lage gefunden werden muss und man aufpassen muss, dass man beim Festziehen die Röhre nicht zum Platzen bringt.

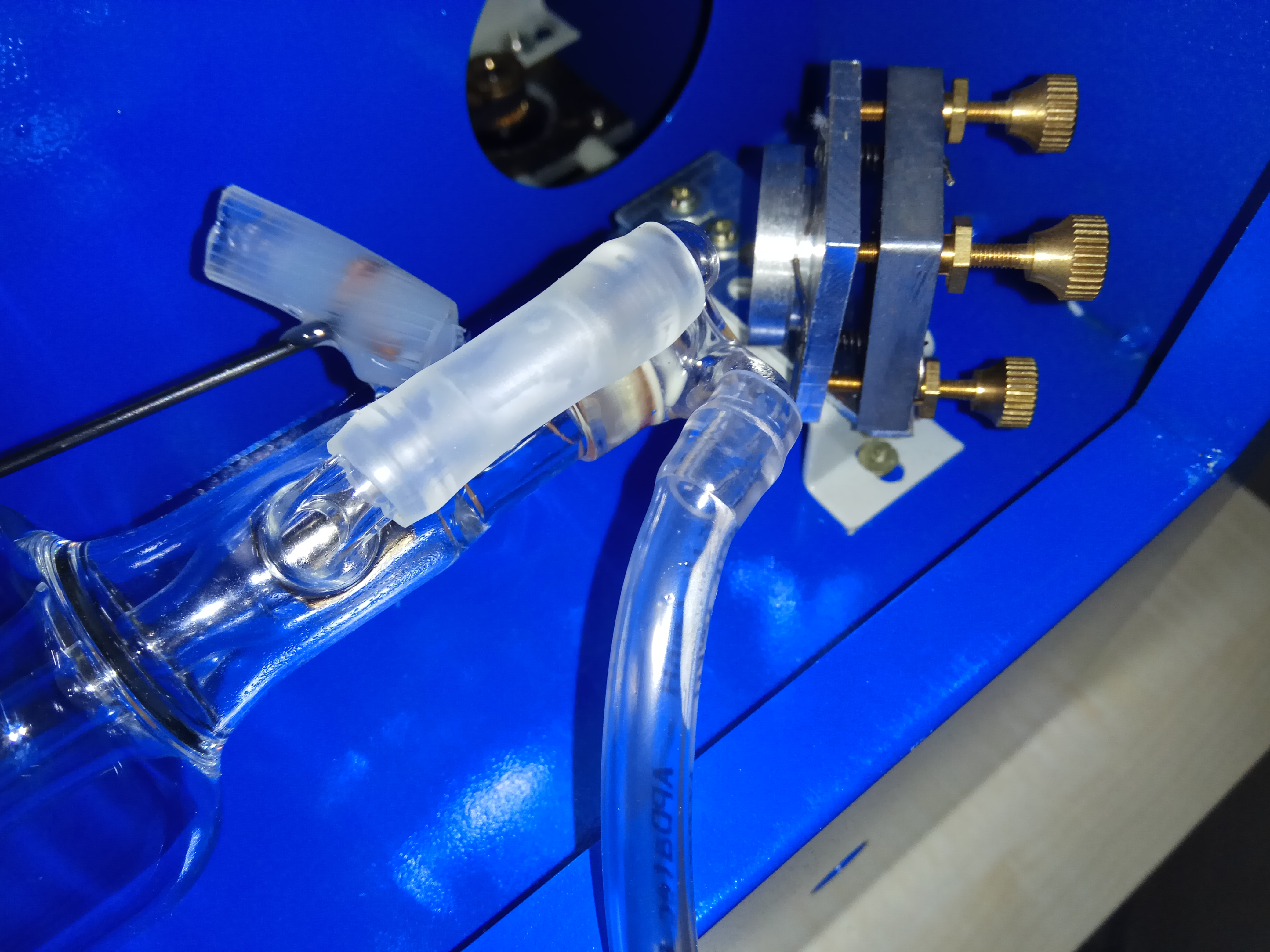

Da die Schläuche durch das Gehäuse verlaufen sollte man sich beizeiten Gedanken darüber machen gegebenenfalls die neuen Schläuche mit Hilfe der alten einzuziehen. Hier jetzt die Anschlusspunkte der Schläuche, – jetzt schon mit den Neuen:

Jetzt wird noch ein möglichst großer Behälter für Wasser gebraucht. An den einen Schlauch kommt dann die Tauchpumpe und der andere Schlauch wird einfach ins Wasser gelegt. Zum Wasser gibt’s die hitzigsten Diskussionen im Netz: Destilliert oder nicht, Zusatz (welcher?) oder nicht. Bei mir ist momentan noch stinknormales Leitungswasser (ca. 8dH°) drin. Ich muss aber zugeben, dass sich die Schläuche nach zwei Wochen leicht seifig anfühlten, also habe ich das Wasser gewechselt. Vielleicht kommt doch noch ein Zusatz rein.

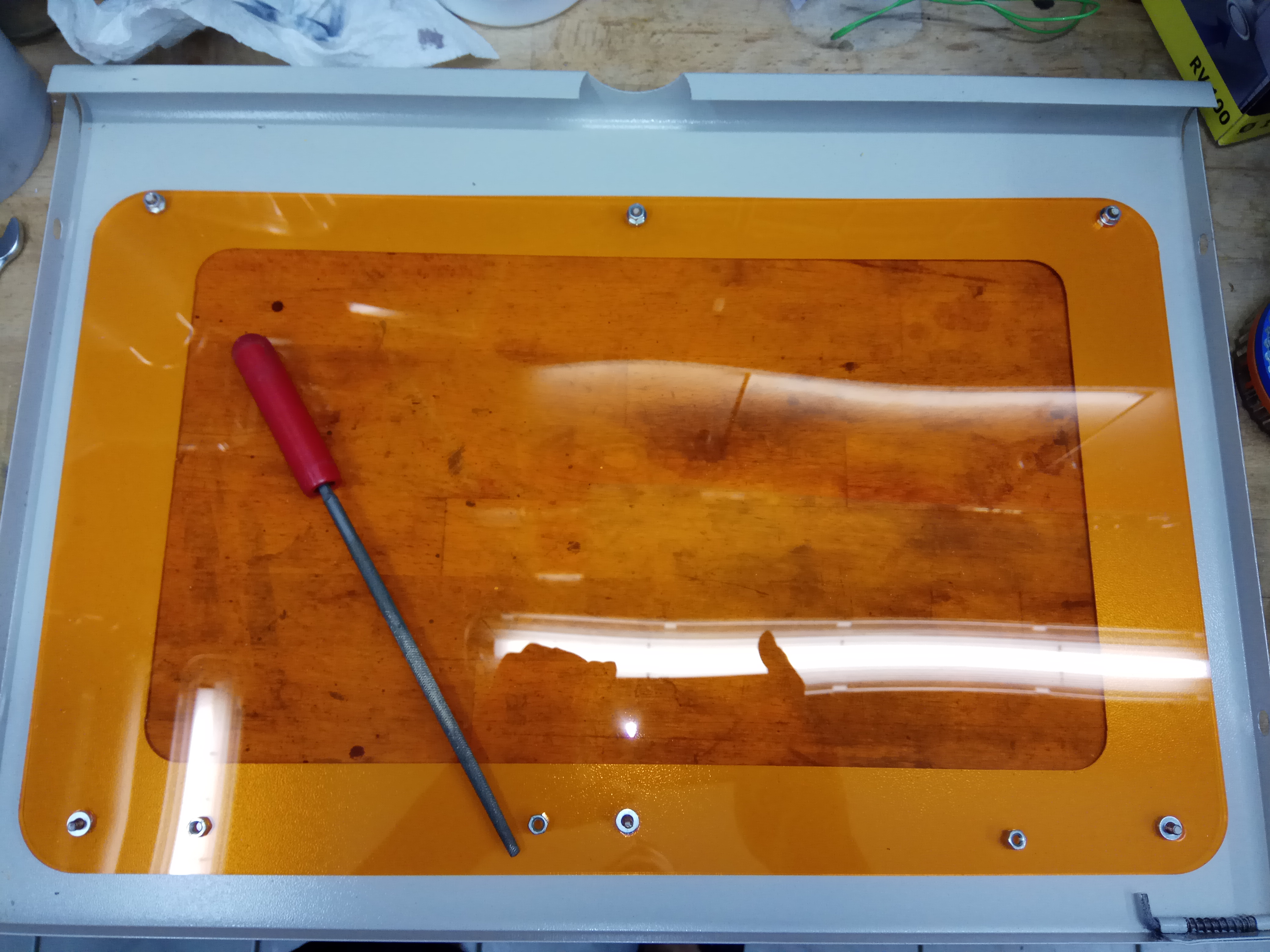

Die Sichtscheibe zum Arbeitsraum muss noch von der Folie befreit werden. Bei der Gelegenheit habe ich dann auch gleich mit eine Feile die Löcher etwas geweitet, da die Scheibe nicht wirklich zu den Löchern passte und deshalb leichte Wellen schlug. Zudem habe ich beim Zusammenbau noch Unterlegscheiben benutzt um den Druck der Muttern auf die Kunststoffscheibe besser zu verteilen. Auf Dauer sollte das einem Ausreißen entgegenwirken.

Kommen wir zu den Steckdosen auf der Rückseite. Die Steckdosen entsprechen natürlich nicht unserem SchuKo-System, sondern entsprechen der englischen Norm. Die Stecker an der mitgelieferter Wasserpumpe und am Lüfter sind dazu passend. Wirklich nachgedacht hat man bei der Platzierung der Steckdosen auch nicht, denn die einzige Möglichkeit die Stecker einzustecken ist entgegengesetzt. Somit ist es dann bei dem unteren Stecker so, dass das Kabel stark gebogen wird, weil der Boden direkt darunter liegt und beim oberen Stecker zeigt das Kabel nach oben, was auf Dauer sicherlich auch nicht förderlich für das Kabel ist. Die Steckdosen um 90° drehen geht auch nicht so leicht, weil die Löcher leider nicht quadratisch sind. Beide Stecker nach unten gerichtet scheidet auch aus, da die Dosen zu dicht übereinander liegen.

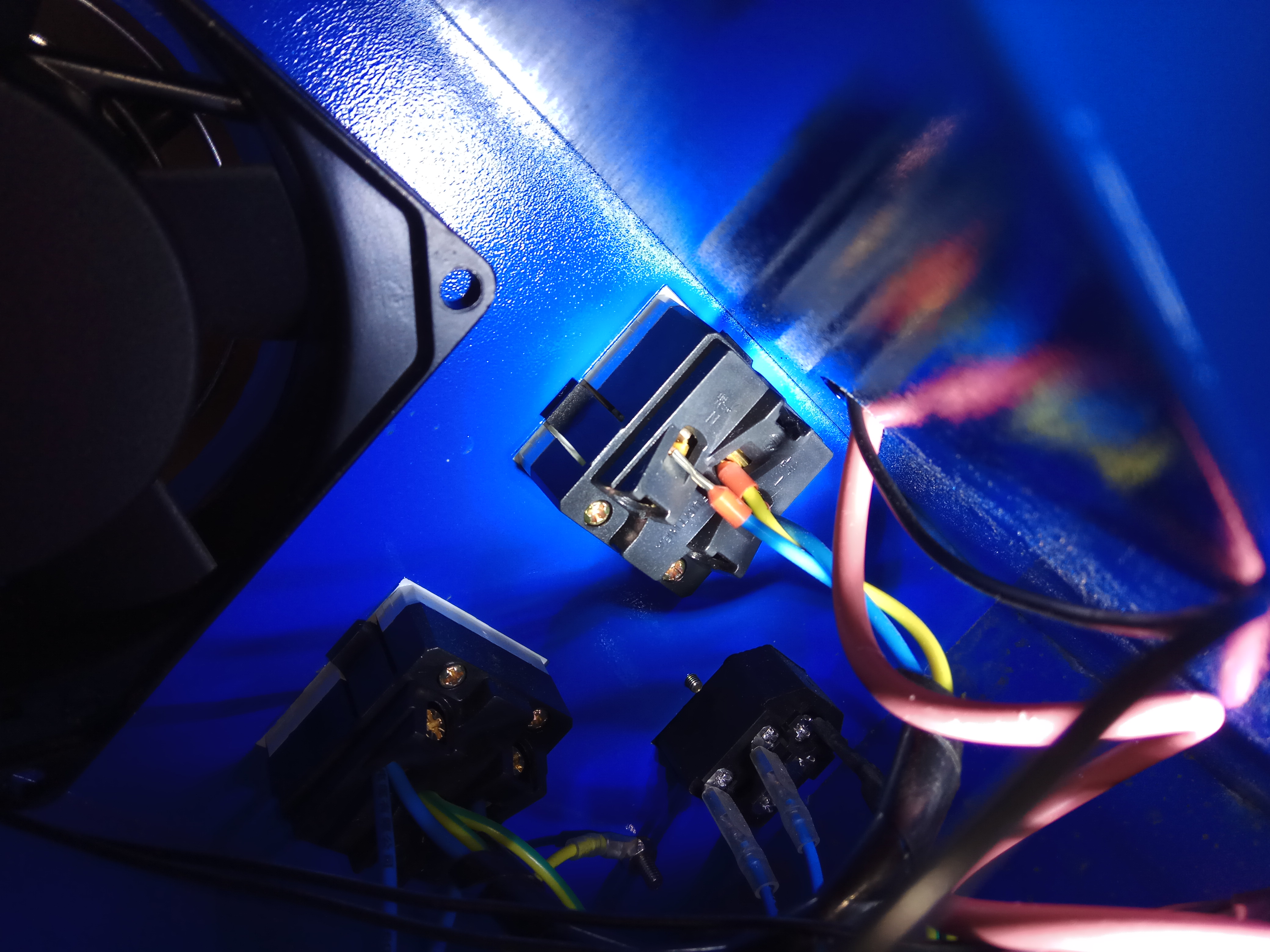

Also habe ich es zunächst so belassen und die Stecker beide eingedrückt. Schwergängig ist das Ganze auch noch. Nochmal alles kontrolliert und alle Deckel zu! Einschalten. Nur die Pumpe lief. Der Lüfter stand still. Was ist das. Stecker getauscht. Ok: Eine der Dosen hat keinen Strom. Es gibt Momente, da hat man einen Glücksengel, der einen beschützt. Was ich jetzt gesehen habe, hat mich wirklich geschockt und bestärkt mich in der Meinung, dass das Gerät nichts für den unbedarften Endanwender ist.

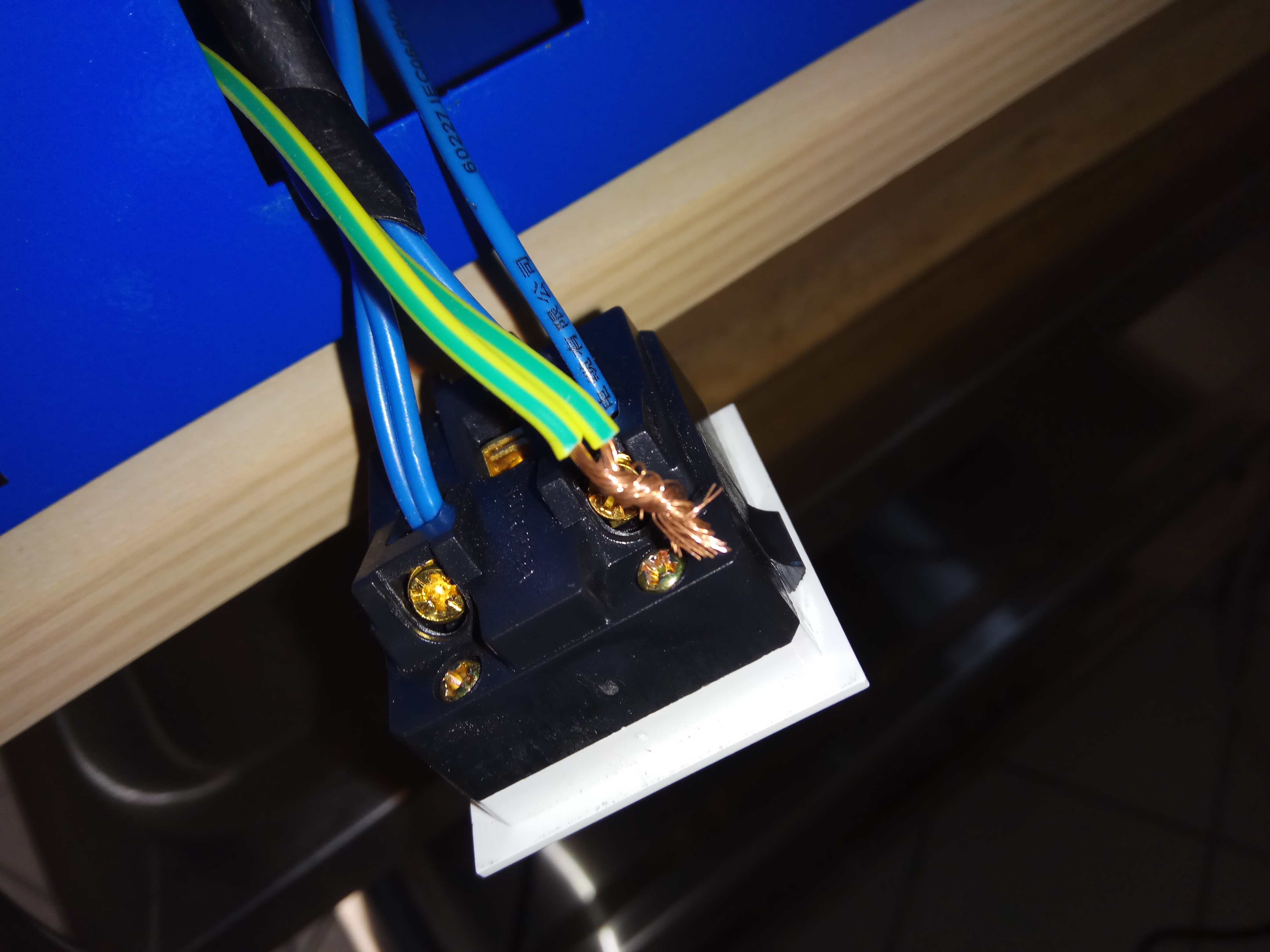

Einer der Drähte an der oberen Steckdose hing einfach frei herum. Glücklicherweise hing er nirgends am Gehäuse. Auch wenn ich vorher natürlich durchgemessen habe, ob das Gehäuse geerdet ist, ist das kein Freibrief für Gefahrlosigkeit. Leider habe ich das auch bei meiner Kontrolle der Verdrahtung nicht gesehen. Ich war wohl zu faul den hintersten Winkel des Gerätes auszuleuchten und zu kontrollieren. Wäre das jetzt ausgerechnet noch der Erddraht gewesen, wäre der Fehler vermutlich nicht mal aufgefallen. Ich habe dann beide Steckdosen ausgebaut und kontrolliert. Für die obere Steckdose hatten die Leitungen sogar noch Endhülsen. Da das an der unteren Steckdose aufgrund zwei Leitungen schon knapp wurde, hat man kurzerhand die Drähte einfach abisoliert und verdrillt. Na wenigstens waren sie nicht verlötet!

Also Alles entsprechend angepasst und auch neu geklemmt und dann wieder eingebaut. Dann funktionierte es auch.

Ich habe den Distributor auf diesen Fehler hingewiesen und um Stellungnahme gebeten. Wie schon zu erwarten hat er sich brav und erkennbar betroffen entschuldigt, aber auch darauf hingewiesen, dass er die Geräte ja nicht baue sondern nur vertreibe. Etwa 10% Rückerstattung hat er sogar sofort angeboten, die ich auch genommen habe.

Im nächsten Teil geht es dann endlich an den Laser selbst …