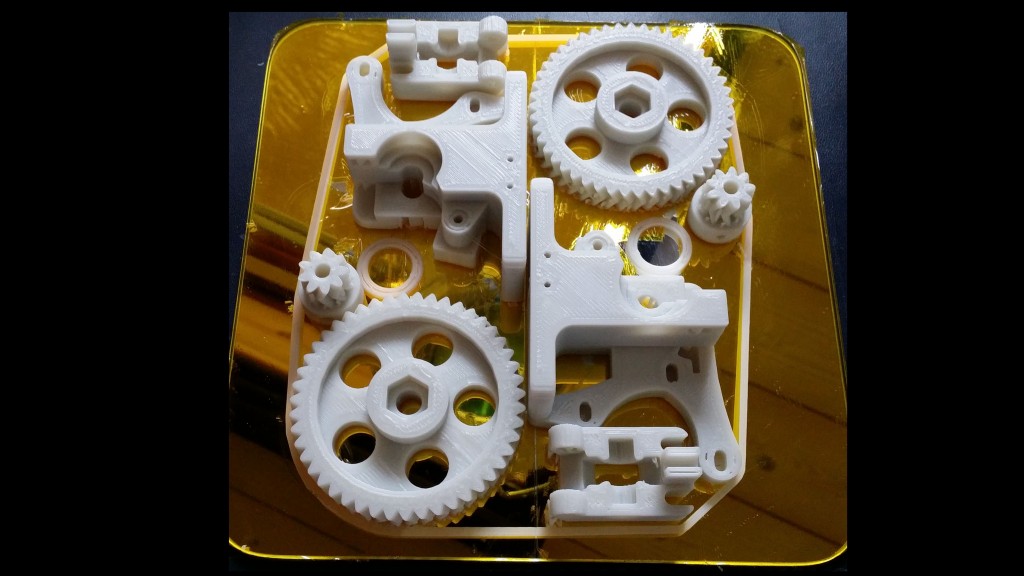

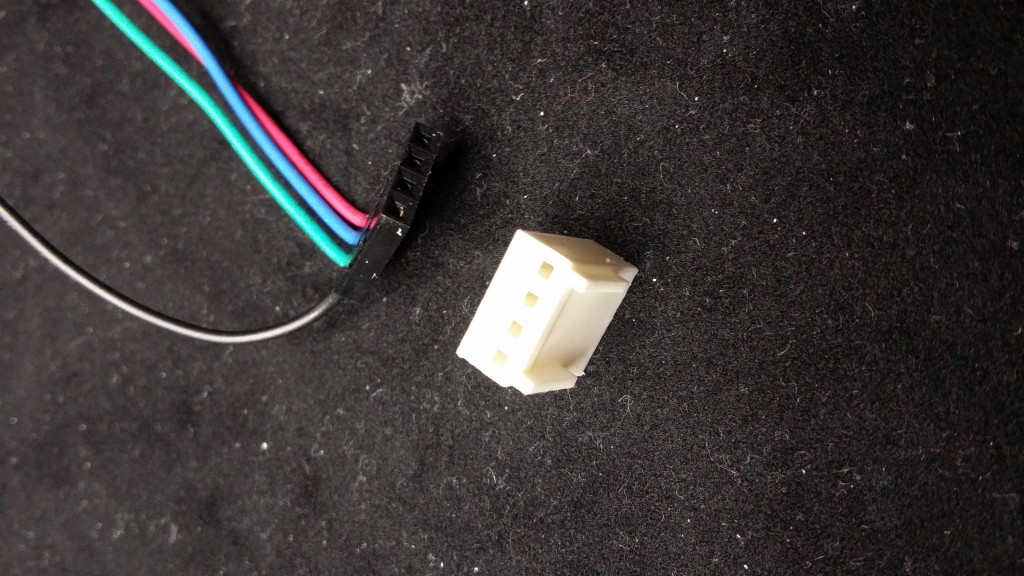

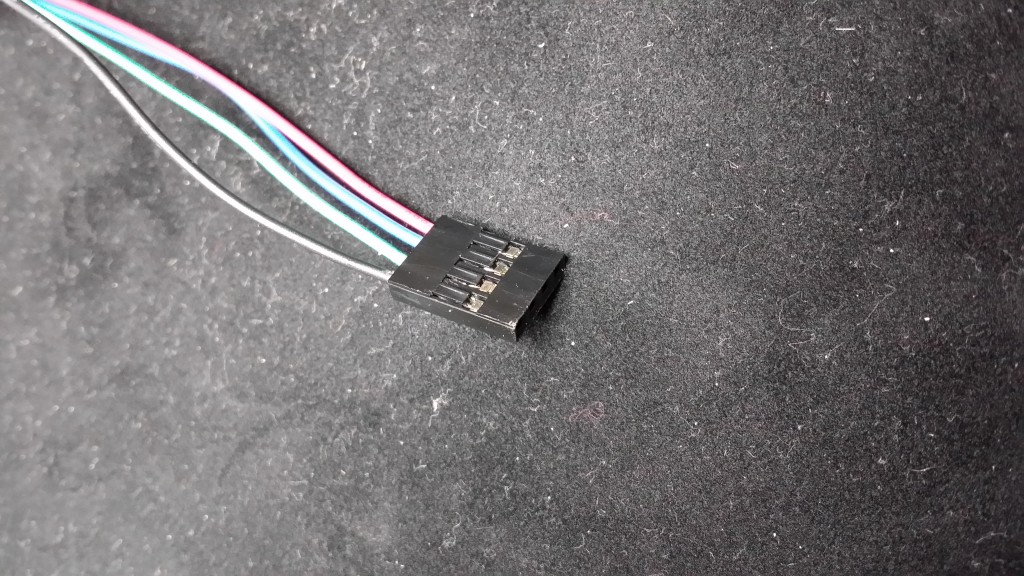

Die kleinen Crimpkontakte sind endlich gekommen. Somit konnte ich endlich anfangen die dicken Anschlüsse an den Schrittmotoren durch schlanke AWG-Anschlüsse zu ersetzen. Hier ein Bild alter weißer Anschluss und der bereits fertig konfektionierte neue schwarze Anschluss:

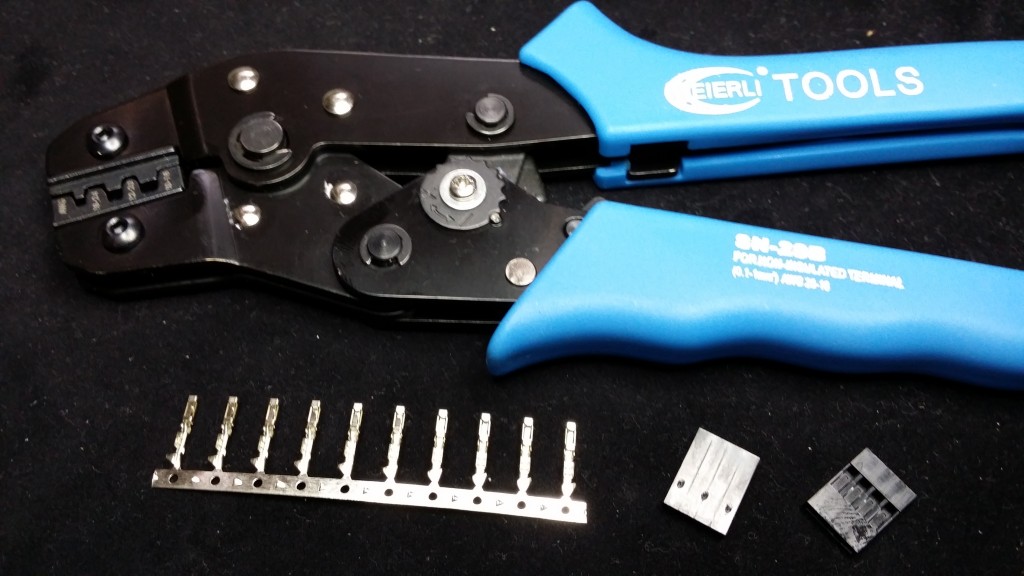

Mein erster Ansatz diese Crimkontakte zu löten funktionierte allerdings überhaupt nicht. Die Kontakte waren nach dem Löten nicht mehr zu gebrauchen, weil sich auch das Lötzinn in die Steckbuchse hochzog. Also musste eine Crimpzange her. Zwei Probleme: Welche Crimpzange? Und der Umgang will gelernt sein. Beides ließ sich lösen. Die Crimpzange habe ich vom vermutlich weltweit größten Versandhaus. Nachdem ich raus hatte, wie die Norm heißt (AWG) hatte ich die Zange schnell gefunden. Nachdem die Zange da war, hieß es Üben. Die ersten 5 Anläufe waren nicht zu gebrauchen. Gute Hilfe waren dabei die unzähligen Youtube-Videos.

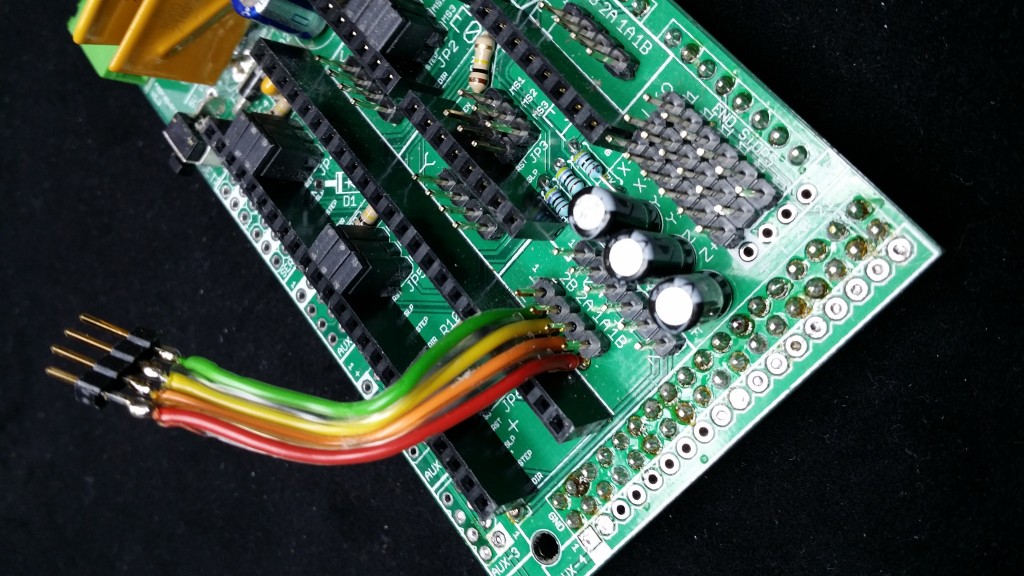

Das eigentliche Problem waren die extrem dicht gesetzten Pinheader auf dem RAMPS für die Z-Motoren. In dem folgenden Bild ist meine vorübergehende Lösung zu sehen. Ich hatte einfach einen der Anschlüsse etwas herausgeführt. So ging es, – schön war es allerdings nicht. Sollte jemand Interesse an diesem „alten“ RAMPS haben, könnte ich mir vorstellen es gegen kleines Geld abzugeben. Einfach Kontakt aufnehmen. Funktionieren tut es ja und die Anschlusskabel sind auch schnell wieder zurückgebaut.

Leider habe ich keine Bilder vom meinem neuen RAMPS 1.4 mit den neuen Steckern gemacht. Ich habe aber keine Lust alles wieder zu zerlegen. Wenn ich es mal wieder öffne, liefere ich es nach.

Die Elektronik war damit in Ordnung, wobei ich immer noch nicht wirklich glücklich mit der Lösung bin. Dazu aber mehr in einem anderen Beitrag.

Die Rahmenkonstruktion hat mittlerweile Scheiben. Die waren zwar schon eine Weile da, aber ich wollte sie noch nicht einbauen, da die Elektronik noch überarbeitet werden sollte. Ich habe Macrolon-Glas genommen, das ich gleich beim Kunststoffhändler auf Maß schneiden ließ. Macrolon soll ganz gut verarbeitbar sein. Zumindest habe ich ein Loch mit 6mm gebohrt um das Filament von oben zuzuführen. Das ging ohne Risse und völlig problemlos auch ohne Vorbohren. Bei Plexiglas ist das schon schwieriger. Macrolon hat noch den Vorteil, dass es die Wärmebelastung ganz gut aushält.

Aus diversen Überlegungen heraus wollte ich die Scheiben nicht direkt in die Profile einsetzen. Das geht gründsätzlich schon. Ich habe mich entschieden außen Aluwinkel aufzusetzen und die Scheiben dann zwischen Winkel und Aluprofil zu führen.

Den Abstand zwischen Profil und Aluwinkel habe ich simplerweise mit Unterlegscheiben realisiert. Noch ein paar Ansichten zur Verdeutlichung …

Noch ein paar Ansichten zur Verdeutlichung …

Im letzten Bild sieht man noch einen kleinen Schönheitsfehler. Da die unteren Winkel von unten direkt und ohne Abstand auf die Profile geschraubt werden, wird eine kürzere Schraube gebraucht. Die war aber leider nicht zur Hand. Bei Gelegenheit …

Im letzten Bild sieht man noch einen kleinen Schönheitsfehler. Da die unteren Winkel von unten direkt und ohne Abstand auf die Profile geschraubt werden, wird eine kürzere Schraube gebraucht. Die war aber leider nicht zur Hand. Bei Gelegenheit …

Hier noch die Gesamtansicht: Die Filamentzuführung erfolgt von oben durch ein 6mm-Loch. Der Halter für die Rolle wir noch passend neu erstellt.

Die Filamentzuführung erfolgt von oben durch ein 6mm-Loch. Der Halter für die Rolle wir noch passend neu erstellt.

Natürlich sollen die fehlenden Winkel noch angebracht werden. Oben fehlt der Abschluß noch komplett. Somit kann auch warme Luft noch entweichen. Trotzdem werden jetzt schon im Druck Temperaturen bis zu 37 °C in Höhe des Druckbettes erreicht. Ziel ist es da noch höher zu kommen. Aber allein diese Maßnahme hat schon zu Erfolgen geführt. Ein bis zum Rand bedrucktes Druckbett zeigte keinerlei Ablösungen. Das ist doch schon mal was.