Der zweite Grundlagenartikel widmet sich den Endstops.

Damit sich die Firmware und das Hostprogramm orientieren können, muss in wenigstens einer Richtung eine Endposition per Hardware anfahrbar sein. Letztendlich wird hier eine Nullposition oder auch ein Koordinatenursprung vorgegeben, zumindest wenn man die Endstops am Minimum anlegt. Theoretisch könnte man natürlich auch das Maximum hardwaremäßig definieren. Das bringt dann aber ein paar weitere Probleme bei der Kalibrierung. Ich gehe auf diese Variante hier nicht weiter ein.

Der Druckstart beginnt immer mit dem Anfahren des Nullpunktes auf jeder Achse. Ab jetzt zählt das Programm einfach alle Bewegungen mit. Da wir mit Schrittmotoren arbeiten, ist das kein Problem. Bei einem Schrittmotor wird jeder Impuls in einen gleichgroßen Schritt umgewandelt. Bei den im 3D-Druckerbau üblichen Motoren sind das 1,8°. Soll sich die Achse des Motors also einmal komplett herumdrehen, werden einfach 360°/1,8° Impulse an den Motor gesendet. Richtig! 200 Impulse für eine komplette Drehung. Das geht natürlich in beide Richtungen. Das Programm braucht jetzt nur noch seine Anweisungen mitzählen und weiß dann immer genau, auf welcher Position sich die Motorachse und damit die Carriages sich befinden.

Logisch, dass bei Stromausfall und Ausschalten des Druckers diese Information weg ist. Der Motor wird jetzt bei Programmstart einfach in negativer Richtung mit Impulsen versorgt, bis ein Endstop anspricht und damit zu erkennen gibt, dass die Null-Position erreicht wurde. Ab jetzt wird dann wieder richtig gezählt.

Die Steuerplatinen (RAMPS oder andere) bieten Anschlüsse für Endstops der 3 Freiheitsgrade x,y und z. Sie sind jeweils doppelt ausgeführt um sowohl den Nullpunkt als auch einen Maximalpunkt als Endstop realisieren zu können. Wenn man allerdings bei Programmstart immer erst auf Null fährt, kann man das Maximum im Programm hinterlegen und kann sich so den oberen Endstop sparen.

Die Steuerplatinen bieten zudem die Möglichkeit sowohl optische als auch mechanische Endstops zu nutzen. Mechanische Endstops mögen leichter nutzbar sein und haben zudem nur eine 2-Draht-Verbindung. Sie haben aber den großen Nachteil des Verschleißes. Jeder mechanische Schalter hat nur eine begrenzte Anzahl von Schaltzyklen, bevor er defekt ist.

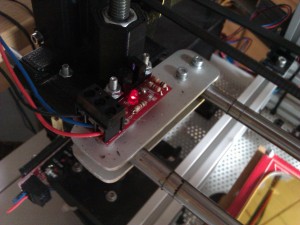

Optische Endstops nutzen eine Lichtschranke. Das ist verschleißfrei und bei richtiger Anwendung höchst präzise. Ich benutze daher diese Variante. Die Anschlüsse können übrigens je nach Fabrikat abweichen und die Reihenfolge stimmt nicht unbedingt mit der Reihenfolge auf der Steuerplatine überein. Da muss man aufpassen!

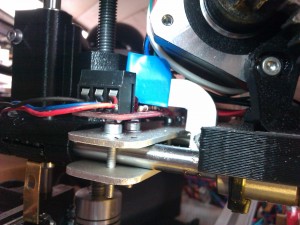

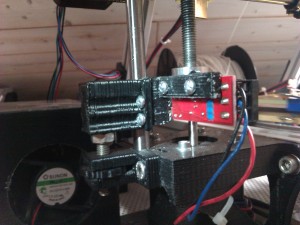

Fangen wir mit der X-Richtung an. Meine Konstruktion ist vielleicht nicht ganz reprap-like aber ich bevorzuge an bestimmten Stellen Teile aus Aluminium anstatt Plastik. Das kann aber jeder halten, wie er will. Das Gezeigte soll ja nur eine Anregung sein.

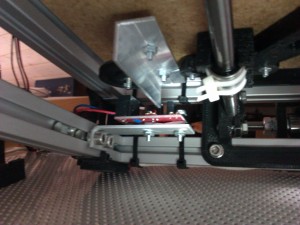

Kommen wir zur Y-Achse. Eigentlich ziemlich einfach ausgelegt.

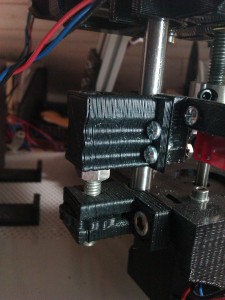

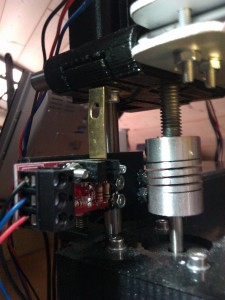

Und schon sind wir bei der letzten Achse: Z

Das ist schon etwas komplizierter ausgelegt, weil es leichter justierbar sein soll. Ich hatte da einige fertige Vorschläge aus meinem Lieblingsfundus thingiverse ausprobiert. Es war nichts dabei, was meinen Ansprüchen reichte. So habe ich dann selbst etwas konstruiert. Zu finden ist es hier.

Hi. Finde deine Anleitung super. Ziemlich einfach gestaltet alles und vei der Z-Achse etwas überlegt. Noch ein Tipp von mir. Würde deine Z gewindestange unten lagern und nicht direkt auf diese flexible kupplung montieren. Da sich diese immer bewegen kann. Wirst ein viel schöneres Druckbild erhalten. 😉

Hi Reto,

danke für Deinen Beitrag. Ich weiß nicht, ob ich das richtig verstanden habe. Bei mir ist das Lager der Z-Achsen oben. Die Stangen hängen in der oberen Fixierung. Unten sind die Achsen in den Verbindungsbuchsen auf Zug. Das heißt, dass Höhendifferenzen im Stepperlauf nicht in der Achse ankommen. Die Buchsen sind quasi als Zugfeder gespannt. Oder meinst Du etwas anderes? Melde Dich gern nochmal. Hier lernt jeder von jedem.