Vor ein paar Tagen hat es hier ein heftiges Unwetter gegeben. Neben einigen abgeknickten Ästen und einer Menge Laub auf der Straße durch den Wind hat der Hagel auch mein Anemometer zerlegt, – na ja, er hat zwei von den Windschaufeln abgerissen. Nun sieht es so aus:

Damit ist die Funktion nicht mehr gegeben. Das Teil dreht sich auch bei starkem Wind nicht mehr.

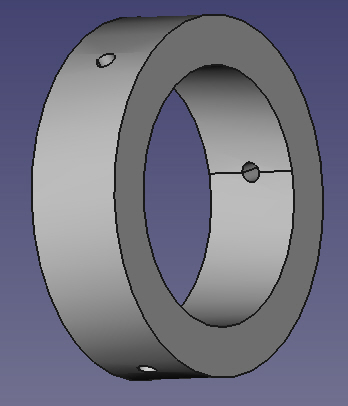

Aber ich habe ja einen 3D-Drucker. In FreeCAD habe ich einen Ring mit neuen Paddeln konstruiert. Wie das geht zeige ich hier. Gewisse Grundkenntnisse in FreeCAD sind notwendig um das Folgende nachvollziehen zu können. Ich beantworte aber gern Fragen, wenn das gewünscht wird.

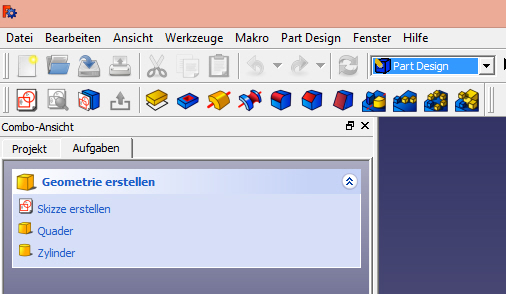

Im Partdesigner erstelle ich zunächst für den Überwurfring eine Skizze.

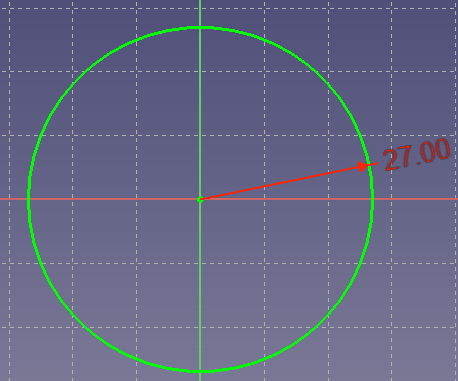

39mm Durchmesser messe ich als notwendigen Innendurchmesser ab. In der ersten Skizze zeichne ich aber zunächst den Außendurchmesser meines späteren Überwurfringes mit 27mm Radius.

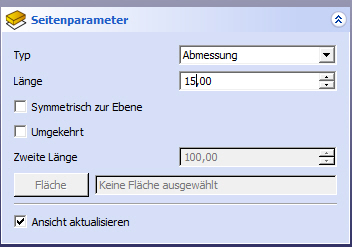

Ein Block 15mm Dicke wird aus dieser Skizze erstellt.

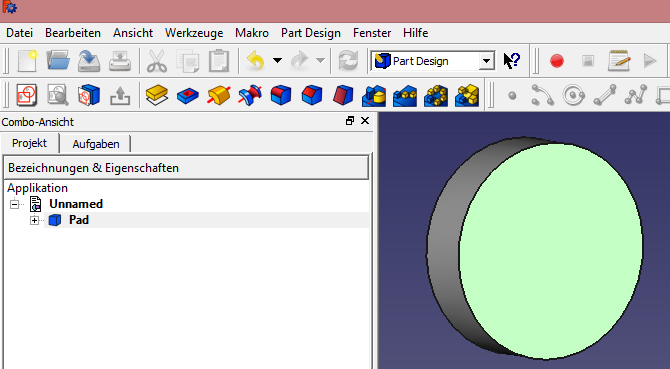

Das wird eine Scheibe.

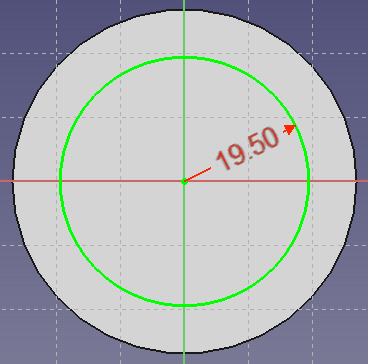

Da ich einen Ring will, muss ich den Innenteil herausschneiden. Dazu wird die Oberfläche der Scheibe angeklickt und dann wieder eine Skizze erstellt. Diesmal nehmen wir den abgemessenen Innendurchmesser bzw. den passenden Radius. Alle Eingaben bei Freecad sind als Radius zu tätigen.

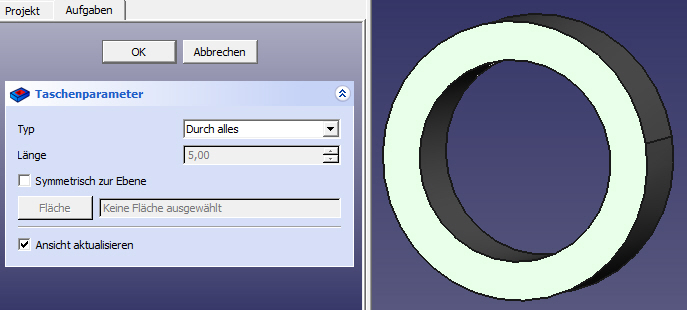

Aus dieser Skizze wird nun eine Tasche erzeugt. Wichtig ist die Auswahl „Durch alles“.

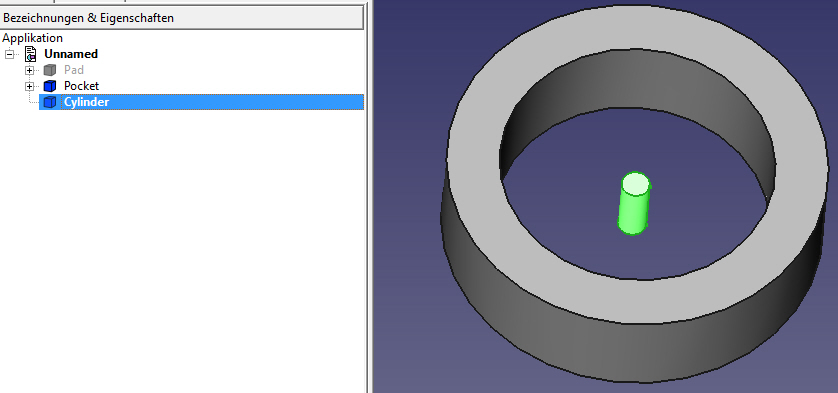

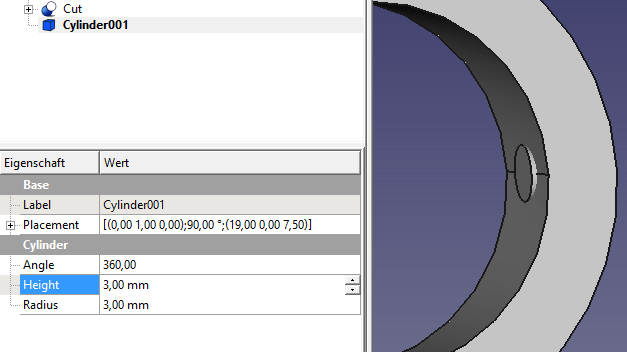

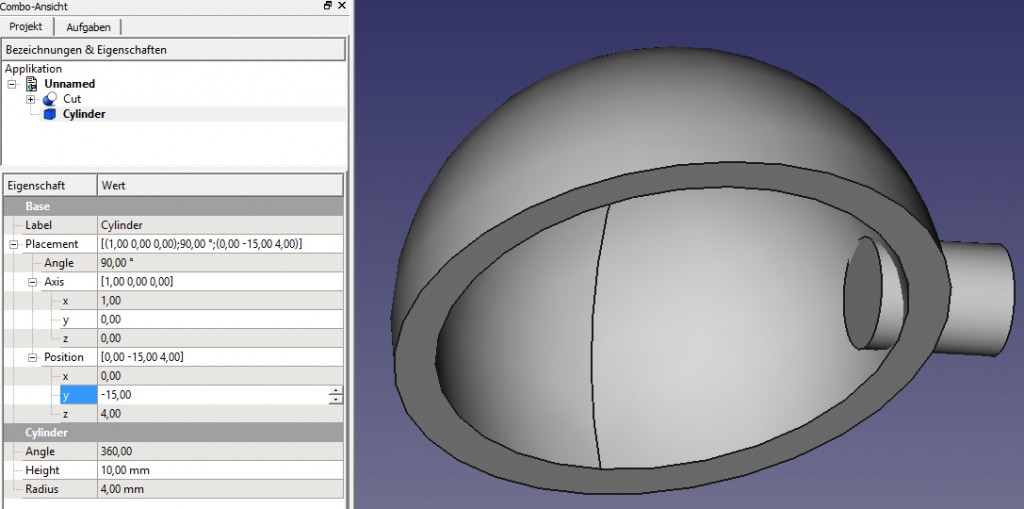

Ich will die Paddles per 3mm-Schrauben befestigen, da ich dem gedruckten Kunststoff bei dünnen Strukturen speziell bei Wärmeeinwirkung (Sonnenlicht) nicht traue. Also brauche ich Löcher in dem Ring und zudem Versenkungen für die Schraubenköpfe. Im ersten Schritt erstelle ich im „Parts“-Workbench aus den Primitives einen Zylinder.

winziger Exkurs: In CAD-Programmen kann man alles mittels eigener Skizzen konstruieren oder fertige Standardformen nutzen. 2D-Skizzen eignen sich für spezielle nicht standardisierte Formen und werden über Extrusion (Block oder Tasche) zu 3D-Körpern. Wann man Standardformen nutzt dürfte klar sein. Die Standardformen tragen den englischen Namen „Primitives“, also quasi primitive Grundformen.

… ich war beim Zylinder, – einem Primitive.

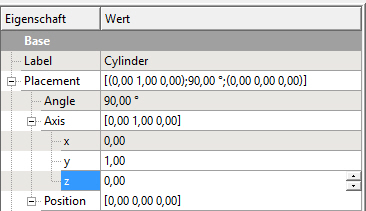

Dummerweise liegt der recht unglücklich: Falsche Richtung, falsche Position und die Größe stimmt natürlich auch noch nicht. Das ist aber alles problemlos einstellbar.

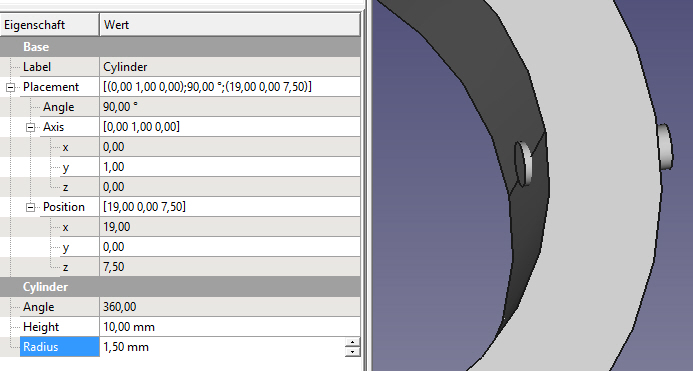

Die Einstellungen unter Angle und Axis aus dem Bild oben legen den Zylinder in die richtige Lage. Die folgenden Einstellungen der Position und der Zylinderabmessungen selbst positionieren den Zylinder richtig.

Wir benötigen drei dieser Zylinder in dem Ring für unsere Zwecke und die sollen auch noch schön gleichmäßig über den Umfang verteilt sein, also 120° voneinander entfernt. Das kann man mühsam einzeln konstruieren oder aber die Werkzeuge aus FreeCAD nutzen. In der „Draft“-Workbench gibt es das Werkzeug für polare Anordnung.

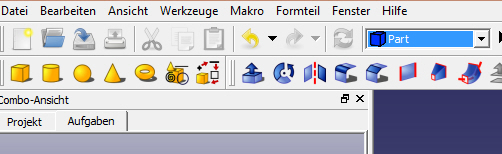

Werkzeugleiste in der „Draft“-Workbench

Polare Wiederholung mit diesem Werkzeug

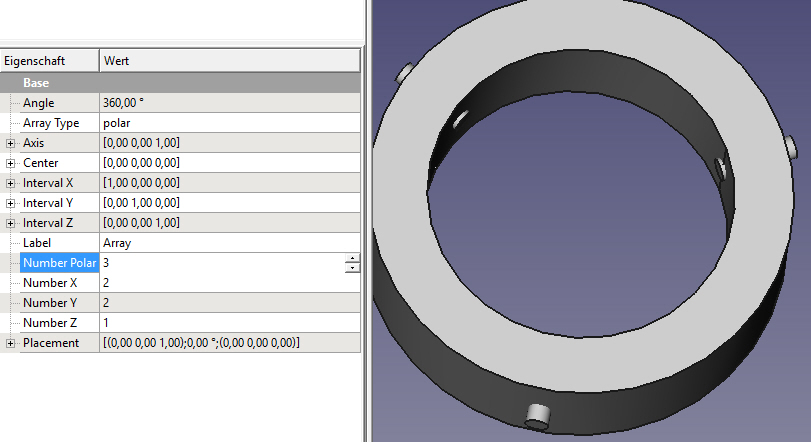

Der vorher erzeugte Zylinder wird ausgewählt und dann wird dieses Werkzeug angeklickt. In den Einstellungen auf der linken Seite wird dann der „Array Type“ auf polar eingestellt und die „Number Polar“ auf 3 gestellt. Alles andere kann bleiben, wie es ist. Das sieht dann so aus.

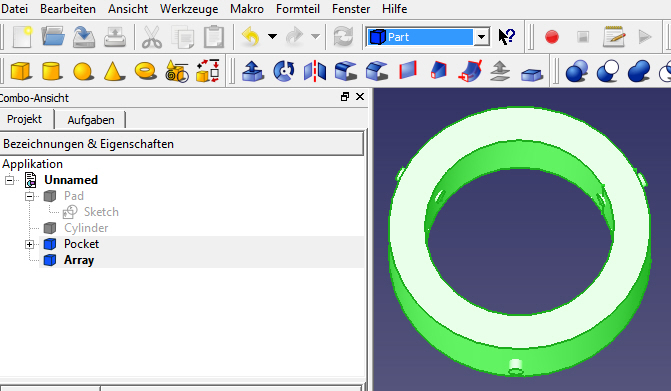

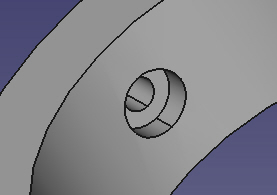

Sinn der Übung mit dem Zylinder ist die Erzeugung der Löcher für die Schrauben im Ring. Die Zylinder werden vom Ring subtrahiert. Das Subtraktionswerkzeug in der Leiste „Part“ erledigt das.

Pocket auswählen, dann Array hinzuwählen und das Subtraktionswerkzeug betätigen.

Das mache ich jetzt für die Versenkungen für die Schraubenköpfe nochmals mit abgewandelten Parametern. Die Zylinder müssen dicker und kürzer sein. Den ersten Zylinder erstelle ich als Duplikat (Bearbeiten -> Auswahl duplizieren aus dem vorhin schon erstellten Zylinder. Der entstandene Zylinder ist jetzt normalerweise ausgeblendet. Also zunächst einblenden. Dann die Parameter anpassen.

Jetzt wieder Polarwerkzeug und Subtraktionswerkzeug und es sieht so aus:

Damit ist der Ring fertig.

Die Paddles sind noch einfacher zu erstellen. Ich konstruiere natürlich nur ein Paddle und drucke es hinterher dreimal.

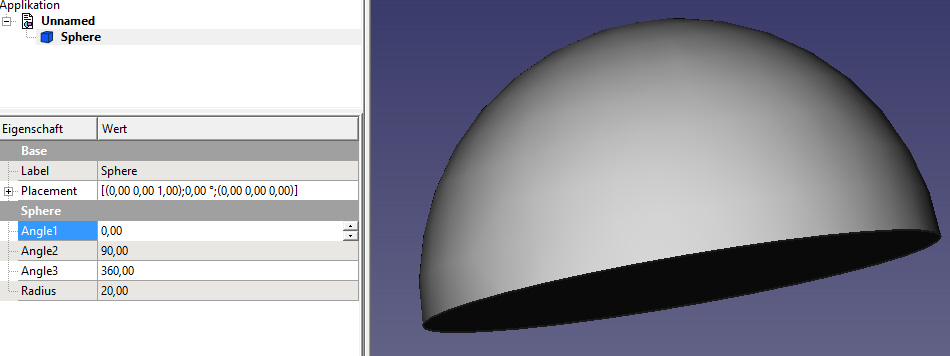

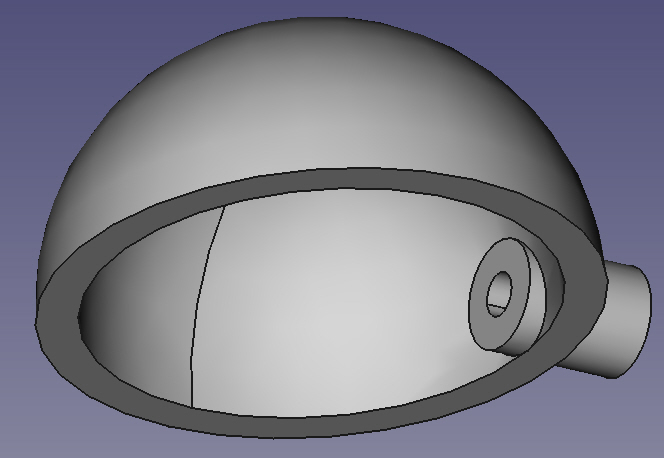

In der Parts-Workbench erzeuge ich mit den Primitives eine Kugel. Den Außendurchmesser habe ich vorher von dem letzten verbliebenen Paddle abgenommen.

Ein Paddle ist aber nur eine Halbschale. Ich brauche also nur die obere Hälfte. Dazu wird in den Parametern Angel1 auf Null gesetzt. Damit geht die Wölbung in Z-Richtung. Den Kugelradius trage ich auch gleich ein. Das ergibt eine solide Halbkugel.

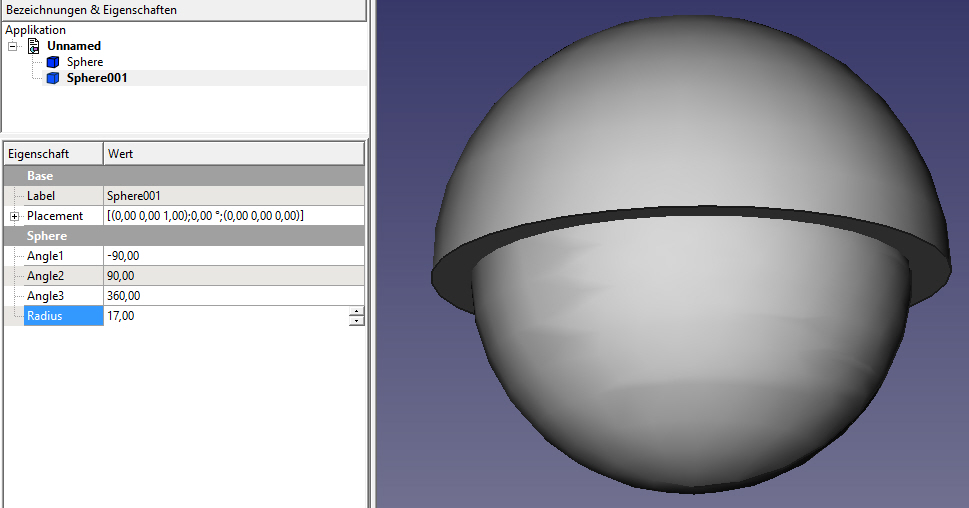

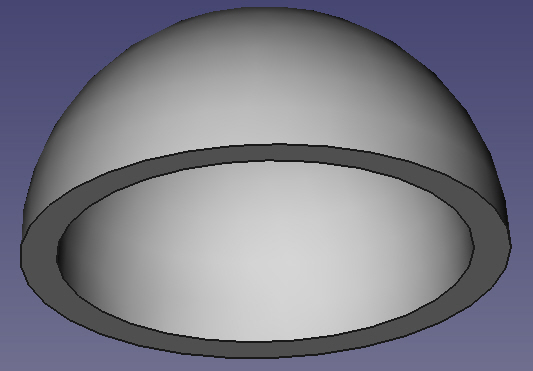

Daraus schneide ich eine weitere kleinere Kugel mit dem Subtraktionswerkzeug (siehe oben) aus.

Der Sache fehlt noch ein ordentlicher Anschraubpunkt. Dazu nehme ich wieder einen Zylinder aus dem Primitives und gebe ihm den gewünschten Außendurchmesser.

Es ist wichtig, dass der Zylinder auf der Innenseite komplett heraussteht. Nur so erhalte ich hinterher eine gerade Fläche für die Verschraubung. Über Duplizierung des Zylinders und Verkleinerung auf den Schraubendurchmesser erzeuge ich einen zweiten Zylinder.

Jetzt erfolgt mit dem Verbindungswerkzeug eine Kombination der Halbschale und des großen Zylinders.

Danach mit dem Subtraktionswerkzeug den kleinen Zylinder von der entstandenen Form subtrahieren.

Fertig. Beide Formen (Ring und Paddle) sollten einzeln im FreeCAD-Format gespeichert werden. Das hilft bei eventuellen Nacharbeiten. Ebenso können beide Formen einzeln als stl exportiert werden. Dazu die Form auswählen und dann im Menü Datei -> Exportieren.

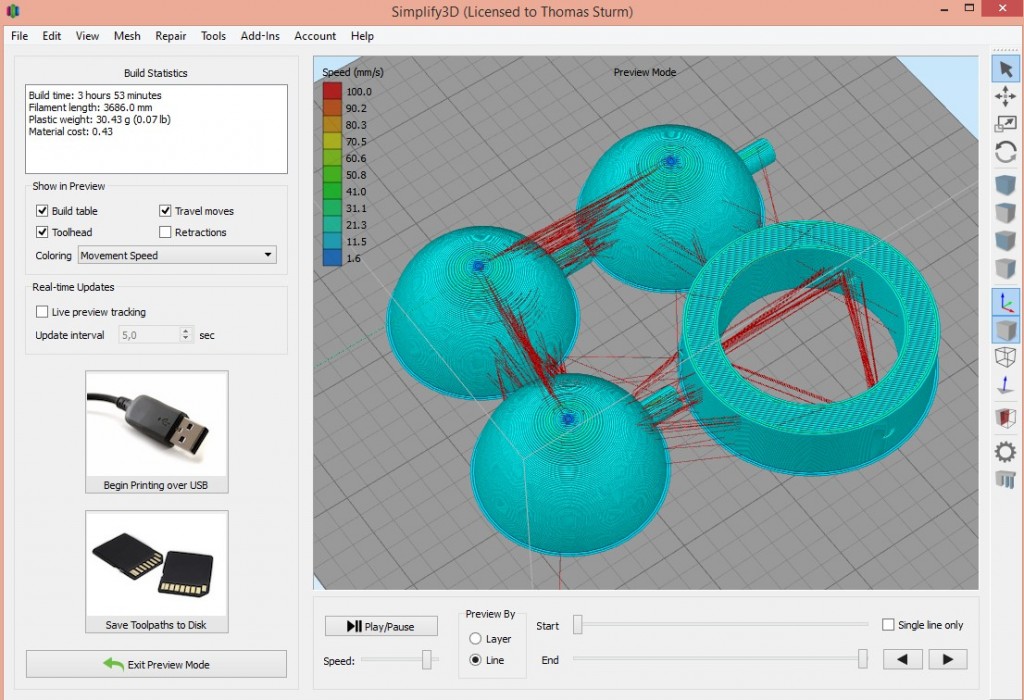

Ich habe die beiden Formen in Simplify3D importiert. Hier empfiehlt sich, verschiedene Druckprofile anzuwenden. Der Ring kann mit etwa 40% Füllung und mit Supports gedruckt werden. Die Paddles können ohne Support gedruckt werden und benötigen meines Erachtens 80% Füllung. Dazu werden in Simplify3D zwei Druckprozesse erzeugt und jeweils den Teilen zugeordnet.

Der gcode-Export sieht dann so aus:

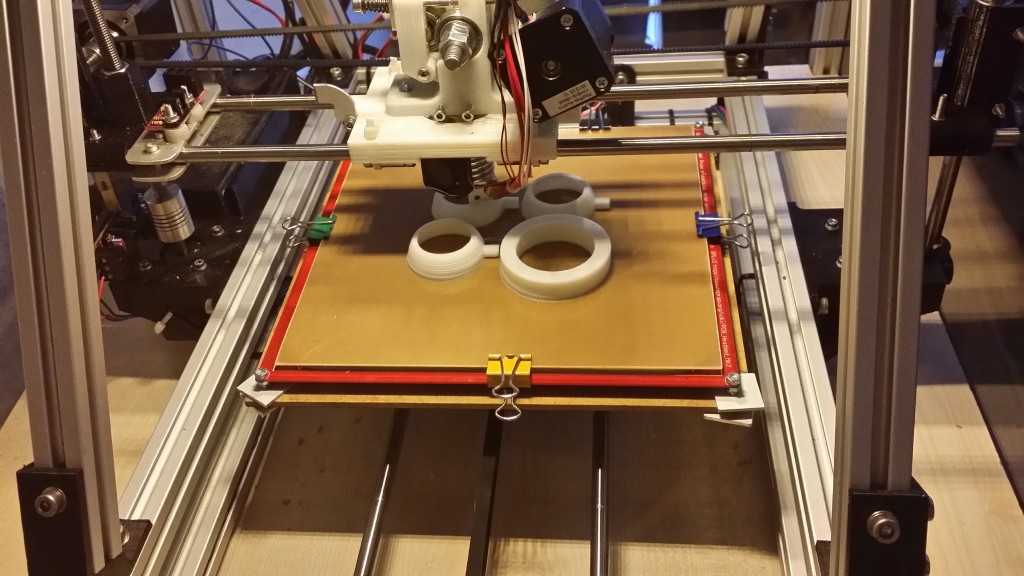

Eine Momentaufnahme vom Druck:

Fertiger Druck:

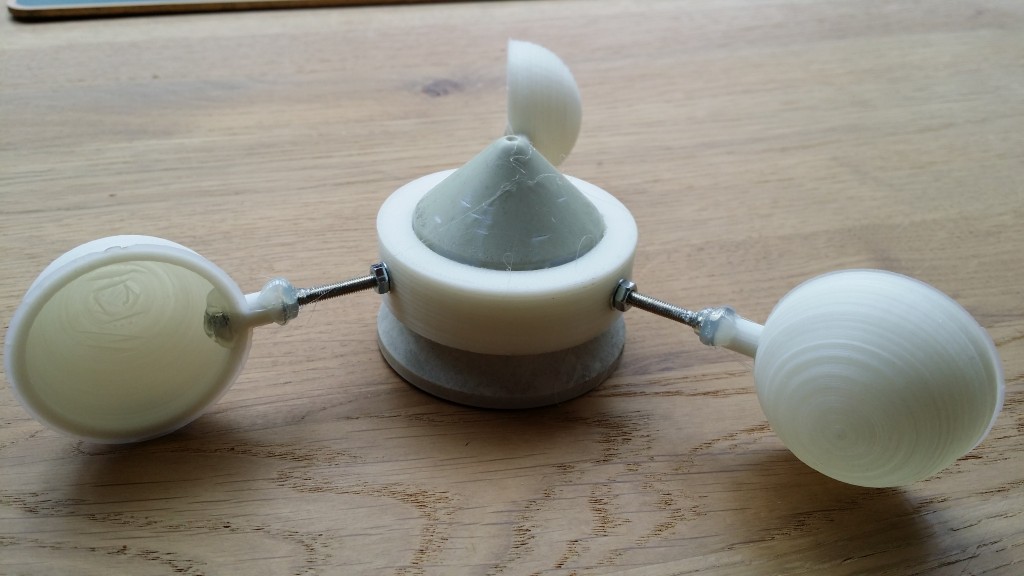

Mit M3 x 40mm montiert sieht es so aus …

Zur Sicherheit habe ich den Ring auf dem ursprünglichen Mittelteil mit der Klebepistole fixiert. Das habe ich auch mit den Verschraubungen der Paddles gemacht, quasi als Sicherung.

… und jetzt noch montiert auf dem eigentlichen Wetterfühler.

Die Dateien für die gedruckten Teile gebe ich auf Anfrage gerne weiter.

Hallo,

die 3D-Drucktechnik ist wirklich faszinierend. Deine Reparatur kann sich wirklich sehen lassen. Auf den nächsten Belastungstest bin ich sehr gespannt, da ich nicht einschätzen kann, wie sich dieser Kunststoff im Vergleich zu extrudierten Kunststoffen verhält.

Was mich zusätzlich interessiert, ist die Frage, welche Windgeschwindigkeiten von dem Anemometer aufgezeichnet wurden, bevor es zerstört wurde?

Beste Grüße,

Patrick

Hallo Patrick,

danke für das Lob.

Das Anemometer gehört zu einer automatischen Markisensteuerung. Es zeigt also gar keine Windgeschwindigkeiten an, deshalb kann ich die Frage nicht beantworten. Prinzipiell scheint es aber aufgrund der Witterungsverhältnisse auch ein Problem mit dem Kunststoff des Originals zu geben. Er wird mit der Zeit porös und dadurch brüchig. Bei starkem Regen oder sogar Hagel kommt dann der Bruch. Starker Wind ist vermutlich gar nicht der Auslöser.

Meine Reparaturvariante ist ja nun schon einige Zeit im Einsatz. Bisher sind keine Schäden sichtbar.

Gude Thomas…

einfach genial wie du dir selbst den Anemometer Repariert hast.

Ich bin für so was total unbrauchbar und hätte mir das teil einfach neu gekauft, was ja nicht unbedingt sein muss, daher bin ich auch so beeindruckt was man mit einem 3-D Drucker alles machen kann… 🙂

Ich glaube ich weis schon was ich mir zu Weihnachten Selbst Schenken werde…

Für deinen Blog wünsche ich dir weiterhin viel Erfolg

Grüße aus Hessen

Vielen Dank für das Lob!

In der Tat: Ein faszinierendes Hobby.