Mittlerweile konnte ich die ersten Erfahrungen mit dem SLA-Druck gewinnen. Es sind noch nicht so viele Objekte geworden, aber es lassen sich schon jetzt ein paar Tendenzen feststellen.

Dass auch der SLA-Druck schichtenbasiert ist, dürfte klar sein. Da hören die Gemeinsamkeiten aber schon fast auf. Der Workflow ist schon beim Vorbereiten der Druckdatei ein Anderer. Dafür gibt es sogar andere Programme. Die folgende Liste ist nur ein kleiner Auszug aus den Möglichkeiten:

- Photon WorkShop – liefert Anycubic quasi mit. Es ist auf dem mitgelieferten USB-Stick dabei und kann auch jederzeit über die Anycubic-Seite geladen werden. Eine kleine Hürde gibt es beim Download. Über die deutsche Seite werden nämlich keine Downloads angeboten. Man muss auf „English“ umschalten, was die deutsche Seite direkt im Menü anbietet. Dann erscheint unter Support der Download-Bereich. Zu Photon WorkShop kann ich aktuell nichts sagen, da ich mit einem anderen Programm begonnen habe.

- Chitubox ist das nächste Programm zum Slicen von Objekten für den SLA-Druck. Chitubox genießt in der Szene offenbar höchstes Ansehen und ich hätte auch damit angefangen. Leider unterstützt Chitubox aktuell noch nicht den Anycubic Photon Mono X, – zumindest nicht unmittelbar. Dadurch schied es für mich als blutigen Anfänger aus.

- Lychee Slicer – ebenfalls hoch gelobt in der Szene. Dieser Slicer unterstützt seit Kurzem auch den Anycubic Photon Mono X. Aufgrund einiger Artikel und YouTube-Videos bin ich zunächst bei diesem Slicer hängengeblieben. Lychee Slicer gibt es in einer kostenlosen Version, die vor dem eigentlichen Slicevorgang für ein paar Sekunden Werbung einblendet und auch ein paar Funktionen gegenüber der Aboversion vermissen lässt.

Mit der Hilfe der Tutorials und Videos im Netz ist man schnell drin in der Erstellung von Druckdateien aus stl-Modellen. So ganz nebenbei bekommt man auch vermittelt, dass auch hier wieder Stützstrukturen notwendig sind, aber die sind schon wesentlich anders anzulegen als beim FDM-Druck.

Beim FDM-Druck hat man unter Umständen bei ungestützten Strukturen das Ergebnis, dass ein paar Schichten einfach durchhängen, weil die Druckdüse den Faden leider nicht ablegen kann. Bis zu einem gewissen Grad lässt sich das zwar über Bauteilkühlung ausmerzen, aber es gibt Grenzen.

Beim SLA-Druck ist die Wirkung dann schon etwas dramatischer. Man spricht hier von Inseln. Der ganze Druck hängt an der Druckplattform, die sich immer wieder in das Harzbad absenkt und dann eine neue Schicht ergänzt bekommt. Solange in der Schicht darüber etwas ist, an das man anbauen kann, geht das gut. Wenn jetzt aber 3cm neben dem bisherigen Druck plötzlich eine kleine dünne Platte ohne Verbindung zum restlichen Teil durch das Licht ausgehärtet wird, hängt diese leider nicht an der Plattform und wird demzufolge auch nicht mit nach oben gezogen. Das nun wiederum bedeutet, dass man an dieser Platte auch nicht unten anbauen kann, da die Platte ja auf dem Grund des Harzbehälters schwimmt. Was nun im weiteren Verlauf aus dieser Insel wird, habe ich nicht ausprobiert. Tatsache ist, dass das Objekt nicht wie gewünscht erstellt wird.

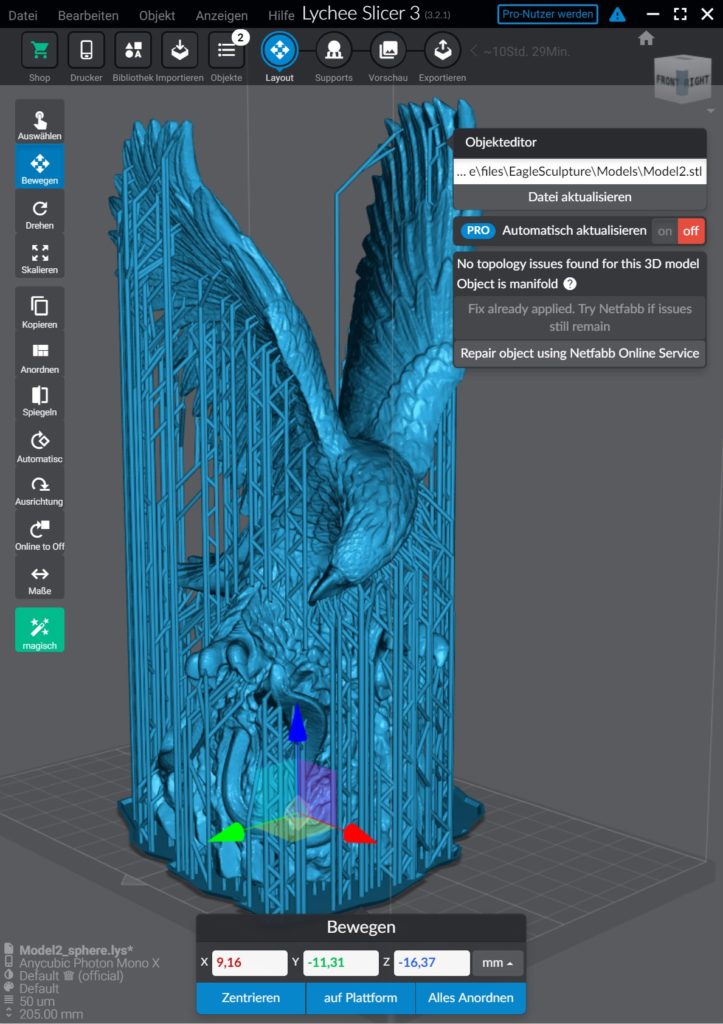

Die Lösung liegt in Stützstrukturen, die wie ein Baugerüst aussehen. Besonders schön daran ist, dass diese Stützstrukturen nicht unbedingt auf dem Basisteil anfangen müssen und irgendwelche Spuren hinterlassen. Sie können auch auf der Druckplatte außerhalb des Objekts anfangen und erst sehr spät per Knick an die gewünschte Position laufen.

In dem Bild kann man diese Stützstrukturen sehen. Man muss auch immer im Hinterkopf behalten, dass hier die gewünschten Strukturen an den Stützen hängen und nicht wie bei FDM auf den Support liegen. Im Druck ist das oben gezeigte Bild nämlich genau kopfüber zu sehen.

Man muss natürlich auch im SLA-Druck nicht jeden Körper komplett ausgefüllt drucken. Auch hier gibt es die Möglichkeit mit mehr oder weniger dichten Innenstrukturen zu arbeiten. Die Slicer bieten dazu Optionen an und zeigen auch die Wirkung. Lychee Slicer zeigt dann beim Erstellen der Druckdatei auch noch einen Warnhinweis in Bezug auf Aushöhlungen an. Eine gegenüber FDM-Druck völlig neue Problematik stellt sich ein.

Jeder dürfte den Effekt kennen, der entsteht, wenn man ein Wasserglas mit der Öffnung nach unten aus einem Wasserbasin ziehen will. Ein gewisser Unterdruck entsteht im Glas, das Wasser kann nicht abfließen und man spürt einen Zug in Wasserrichtung. Genau das passiert natürlich auch beim SLA-Druck. Zieht man einen im Druck befindlichen Hohlkörper aus dem Harzbasin passiert das gleich wie beim Wasserglas. Im schlimmsten Fall reißt das Objekt einfach durch, weil die Kräfte zu groß werden. Für die dünne FEP-Folie am Boden des Harzbehälters ist das ebenfalls ein Stressfaktor, der zu Beschädigungen führen kann.

Die Slicer bieten dazu gleich mehrere Hilfen an. Als erstes wird ein Slicer schon versuchen, das Objekt günstig im Druckraum zu platzieren. Er wird es drehen und kippen. Die Schichtrichtungen sind ziemlich egal beim SLA-Druck. Damit allein wird schon eine günstigere Krafteinwirkung erzielt, – dem Sogglockeneffekt wirkt das aber immer noch nicht entgegen. Der Slicer wird außerdem nie ein Objekt direkt auf der Druckplattform fixieren. Schaut man sich das obige Bild nochmal an, wird man sehen, dass das ganze Modell auf Stützstrukturen steht. Das führt nun zu einer weiteren Maßnahme. Es werden kleine Löcher in den Boden des Objekts eingebracht. Am Boden spielen diese Löcher in der Regel keine Rolle. Wenn doch muss man sich halt eine günstige Position suchen. Die Löcher müssen auch gar nicht groß sein. In der Voreinstellung geht man da von einem Millimeter aus. Das sind ja auch nur Luftlöcher. Diese Löcher oben unter der Druckplatte sorgen dann zum einen dafür, dass kein Unterdruck entsteht und zum anderen, dass Harz ein dem Objekt ungehindert nach unten abfließen kann. Das würde aber immer noch nicht funktionieren, wenn das Modell direkt an der Platte hängen würde, – deshalb der Abstand. Ein weiteres Detail an den Löchern ist die notwendige Tiefe. Natürlich kann man auch beim SLA-Druck Wandstärken vorgeben. Daran sollte man natürlich die Tiefe der Löcher bemessen.

Es wäre müßig hier genau den Arbeitsablauf beim Slicen und seiner Vorbereitung zu beschreiben. Dazu gibt es unzählige YouTube-Videos und Tutorials im Internet. Das Ergebnis ist eine pwmx-Datei, die auf den USB-Stick für den Drucker übertragen wird.

Nachdem der USB-Stick seinen Platz am Druckerport gefunden hat und der Drucker eingeschaltet wurde, geht es auch schon los:

- Leveln: Mit einem Blatt Papier, – am besten das mitgelieferte Blatt benutzen -, wird die Position der Druckplatte fixiert.

- Nachdem die Druckplatte an der Z-Achse möglichst weit nach oben gefahren wurde, wird der noch leere Harzbehälter an seine Position gebracht und befestigt.

- Jetzt wird es Zeit die Schutzausrüstung anzulegen das Fenster für Luftaustausch zu öffnen und ein paar Papiertücher bereitzulegen. Ich empfehle unbedingt Einmalhandschuhe, Schutzbrille, Lackiereratemschutzmaske und einen Kittel als Schutz für die Kleidung. Aus meinen ersten Versuchen kann ich diese Maske wärmstens empfehlen. Ich rieche damit weder das Resin (Harz) noch das Reinigungsmittel (IPS oder Bioethanol).

| Als Amazon-Partner verdiene ich an qualifizierten Verkäufen. Für den Käufer ändert sich der Preis dadurch nicht. |

- Das Resin (Harz) wird in den Tank unter der Druckplatte geschüttet. Das darf ruhig mehr sein, als man eigentlich braucht. Man kann den Rest nach dem Druck wieder zurück in die Flasche füllen. Die Maximal-Position darf allerdings nicht überschritten werden. Gerade am Anfang taucht die Plattform noch komplett in den Harztank ein und verdrängt dadurch ein sehr großes Volumen. Ist der Tank zu voll, geht es daneben und neben der entstehenden Sauerei könnten noch Schäden am Drucker entstehen. Der Slicer gibt übrigens auch an, wieviel Resin etwa gebraucht wird. Für eventuelle Kleckereien und für den Tropfen, der immer am Ausguss der Flasche hängt, benötigen wir die Papiertücher.

- Letzter Schritt: Haube drauf und Druckstart am Drucker auslösen. Jetzt heißt es in der Regel sich ein paar Stunden in Geduld zu üben. Dummerweise dauert es bald 2 Stunden, bis die Druckplattform sich mal so weit aus dem Basin hebt, damit man etwas vom Druck sieht.

Mein zweiter Druckversuch endete dann auch genau an diesem Punkt. Ich stellte dann fest, dass an der Druckplatte eben nichts hing. Man kann dann nichts mehr retten, sondern kann sofort den Druck stoppen. Der Drucker hat dafür einen Menüpunkt. Keinesfalls sollte man den Strom abschalten. Es ist ungewiss, was der Drucker dann nach einem Neustart anstellt. Zudem ist ja keine wirkliche Gefahr im Verzug.

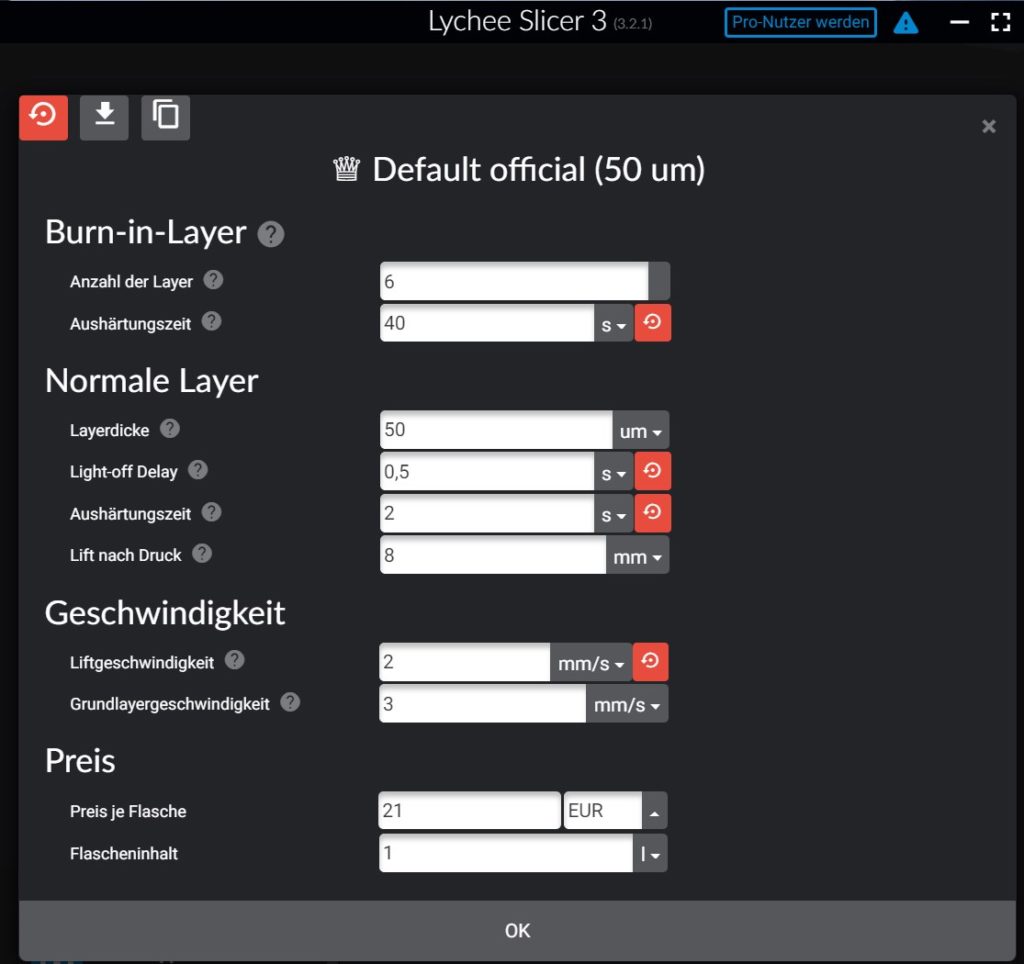

Ich hatte den Fehler gemacht und die im Lychee Slicer vordefinierten Einstellungswerte akzeptiert. Die waren aber leider absolut falsch. Die Belichtungen waren deutlich zu kurz und damit blieb schon gleich am Anfang nichts an der Druckplatte hängen. Bei den ersten 6 Schichten müssen beim Anycubic Photon Mono X unbedingt 40 Sekunden Belichtungszeit eingehalten werden. Erst später reichen dann 2 Sekunden. Mein Profil:

Die letzten beiden Einstellungszeilen mögen verwundern. Aber mal ein kleiner Tip: Schaut man bei AliExpress nach Anycubic Resin, stößt man sehr schnell auf den Anycubic-Shop als direkten Versender aus Deutschland. Vorteil: Keine weiteren Zollkosten, da Anycubic das schon beim Großimport nach Deutschland erledigt hat. Kurz vor Weihnachten habe ich den Preis oben gezahlt. Am ersten Weihnachtstag kam ich bei einer Nachbestellung mit direkt angezeigten Gutscheinen sogar auf knapp unter 19€ für den Liter, – und da war sogar das begehrte Aquablau in Halblitergebinden dabei. Es gibt große Onlineshops, die gerne 40€ und mehr für den Liter haben wollen.

Zurück zu dem verunglückten Druck. An der Platte hing, – wie gesagt -, nichts. Das Resin habe ich über einen Lackfilter zurück in die Flasche gefüllt. Leider klebte am Boden des Behälters eine weitestgehend ausgehärtete Platte fest, die kaum ablösbar schien. Ich habe den Behälter dann auf eine glatte feste Unterlage gelegt und vorsichtig mit einem Plastikspachtel und IPA versucht, diese Platte zu lösen. Irgendwann ging es dann. Leider hatte die FEP-Folie dann auch schon ihre ersten leichten Beulen. Löcher waren glücklicherweise nicht zu beklagen. Ich habe dann die Parameter im Programm geändert und neu gesliced. Dieser Druck gelang völlig problemlos.

Es ist spät geworden. Außerdem dauert der Druck jetzt eh ein paar Stunden 🙂 Im nächsten Teil bespreche ich, wie es mit dem fertigen Druck weitergeht.