Bevor ich mit dem Adapter für den Laser anfange, möchte ich zunächst wieder die Funktionsfähigkeit der Frässpindel sicherstellen. Für den Spindelmotor gibt es ja bereits eine Spannvorrichtung. Jetzt geht es darum, diese Spannvorrrichtung an die Maschine anzubringen.

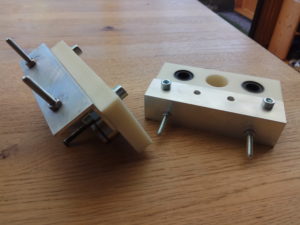

Wie schon in einem vorherigen Beitrag geschrieben, soll die Adaptierung der Werkzeuge (Frässpindel oder Laser) einfach und schnell erfolgen können. Meine beiden selbstgedruckten Lageraufnahmen bieten das noch nicht an.

Aus Festigkeitsgründen habe ich schon zu Beginn festgelegt, dass die Anschraubpunkte in den Kunststoffteilen in der gleichen Richtung verlaufen, wie die Lagerhalterungen. Senkrecht dazu verlaufen die Drucklayer. Von daher ist alles für eine möglichst hohe Belastbarkeit ausgelegt.

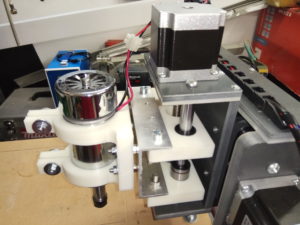

Die eigentliche Werkzeugaufnahme soll von vorne erfolgen, – also fehlen Winkel. Wie immer kommen Aluminiumprofile bei mir zu Einsatz.

Alle vier Löcher zur Befestigung des Winkels zu nehmen, erschien mir etwas überzogen. Vorbereitet ist es trotzdem. Die Anordnung von Winkel zu Lagerbock ist den Abständen auf der Z-Achse geschuldet und auch im Hinblick auf einen großen Verfahrweg optimiert. Die Verschraubungen der „Bolzen“ für die Werkzeugmontage sind mit Sicherungslack fixiert. Der Lack hat sich dabei als sehr effizient herausgestellt. Ich musste nämlich leider einen Winkel nochmal neu fertigen, da die Löcher 2mm aus der Mitte waren. Anfängerfehler: Einmal von der rechten Kante und einmal von der linken Kante gemessen. Meine große Fräse hat das dann auch auf den Zehntelmilimeter genau umgesetzt. … und als ich dann die „Bolzen“ wieder lösen wollte, war erheblicher Kraftaufwand notwendig um die Mutter auf dem Gewinde zu bewegen und selbst die Schrauben in der Bohrung waren sehr fest.

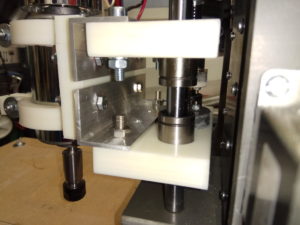

Eine weitere Modifikation gegenüber den oben gezeigten Fotos war dann noch am unteren Lagerbock notwendig. Der Schraubenkopf nahm einfach zu viel Weg in der Z-Richtung weg. Deshalb erfolgte noch ein Umbau auf Senkkopfschrauben.

Eine Senkung für die Köpfe war natürlich vorher nicht da, aber da weiß ich mir zu helfen und nutze einen Vorteil des Kunststoffs aus. Ich erhitze mit dem Feuerzeug den Schraubenkopf und drücke diesen dann in den Kunststoff ein. Oft schon praktiziert und leicht umsetzbar. Ein leichter Wulst geschmolzenen Kunststoffs habe ich mit dem Teppichmesser beseitigt.

Mit angesetztem Werkzeughalter für die Frässpindel sieht das dann wie im Foto oben aus.

Ein Blick von der Rückseite.

Der Umbau zeigt aber schon jetzt Nachteile:

- Ich befürchte, dass ich in der Stabilität schlechter als vorher liege. Das muss aber erst noch getestet werden.

- Eventuell beginnt der Kunststoff in den Verschraubungen und Lagerpassungen zu fließen. Auch wenn ich bisher nur gute Erfahrungen mit Terluran GP35 gemacht habe, bleibt das zu Beobachten, da die Belastungen recht hoch sind.

- Ich verliere in Y-Richtung etwa 3cm Fahrweg. Das ist aber vermutlich akzeptabel. Noch gab es kein Teil, dass den vollen Weg benötigt hätte.

Fast hätte ich heute mit dem Laseradapter angefangen, aber es ist Sonntag und da kommt eventuelles Maschinengeheul gar nicht gut an.