Beim Stöbern in YouTube fand ich mal wieder etwas Interessantes. Mit zwei Linienlasern wurde eine Zieleinrichtung oder besser eine Positioniereinrichtung an einem Bohrmaschinenständer realisiert. Da kam ich gleich auf den Gedanken, dass ich das an meiner Fräse auch ausprobieren könnte. Gesagt, getan. Alle Teile waren vorhanden.

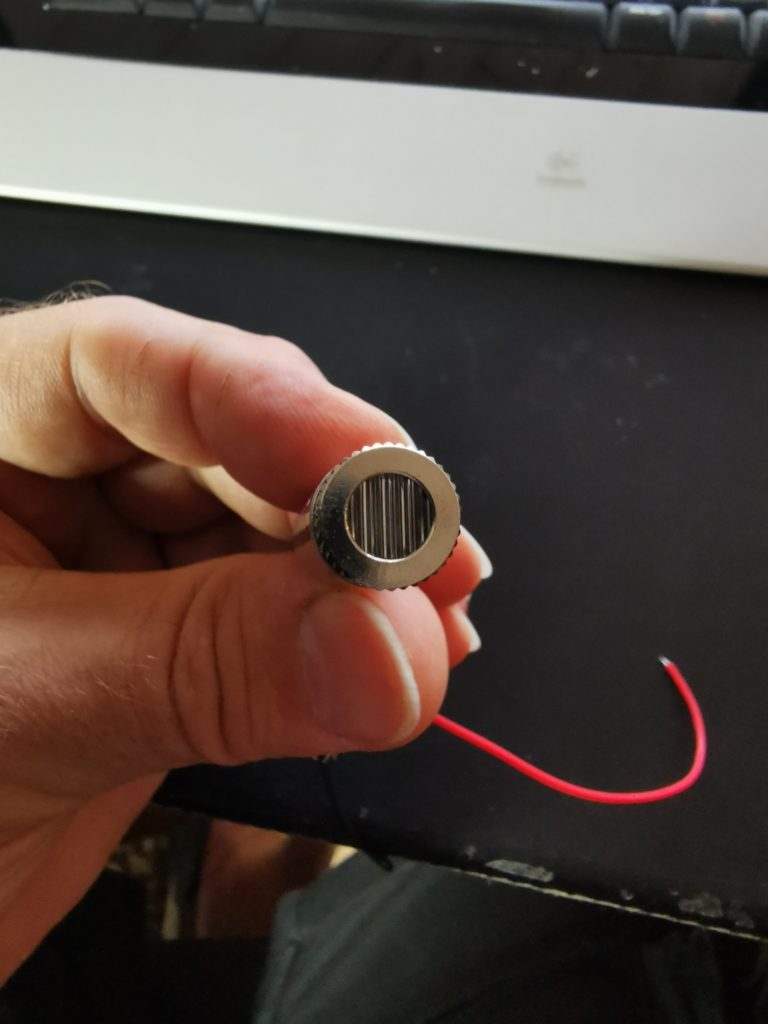

Zunächst braucht man natürlich zwei Linienlaser:

Die gibt es natürlich auch bei Amazon.

| Als Amazon-Partner verdiene ich an qualifizierten Verkäufen. Für den Käufer ändert sich der Preis dadurch nicht. |

Vorsicht bei der Auswahl! Es gibt Linienlaser, Kreuzlaser, Punktlaser und mehr! Hier braucht man Linienlaser und die sehen vorn so aus:

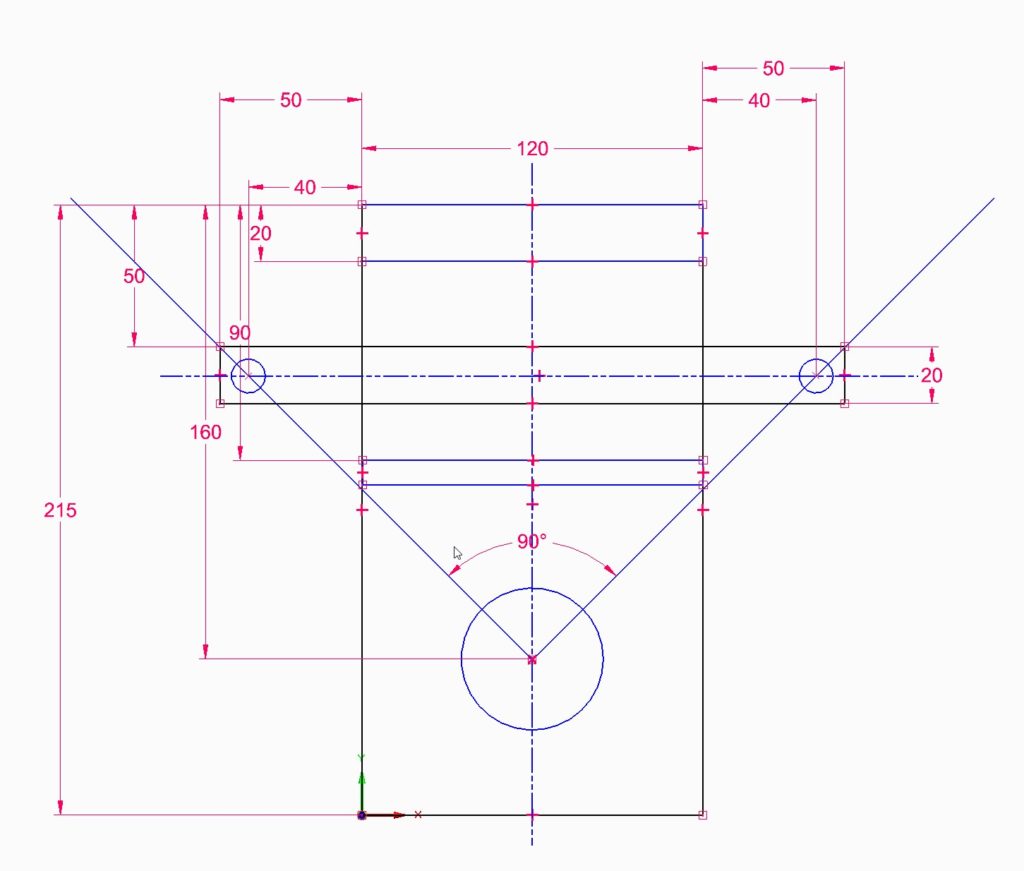

Jetzt kommt es darauf an erstens eine geeignete Position an der Maschine zu finden und zum Zweiten die Geometrie richtig anzuwenden. Optimalerweise treffen sich die Laserlinien in einem 90°-Winkel. Wenn man zwei Halterungen an den Fräsenkopf anbaut kann man im Vorfeld diese Geometrie ausmessen und aufzeichnen:

Noch zu entwerfende Halter für die Laser können nicht an beliebigen Stellen angebaut werden. Weiter hinten kommt man der Feststellschraube zu Kippen des Kopfes ins Gehege. Weiter vorn ist auf der rechten Seite der Hebel zum Absenken der Pinole. Der schmale Bereich in dem der Querriegel in der obigen Zeichnung liegt ist aber genug Platz. Als weitere Komplikation liegt natürlich die maschineneigene Beleuchtung genau an dieser Stelle. Also gibt es keinen durchgängigen Riegel. Zudem will ich die Maschine nicht anbohren, – also gibt es eine Klemmvorrichtung.

Die beiden Linien im 45° Winkel sollen die vom Laser erzeugten Linien darstellen. Damit es 90° im Schnittpunkt werden, ist ein gewisser Abstand seitlich nicht vermeidbar.

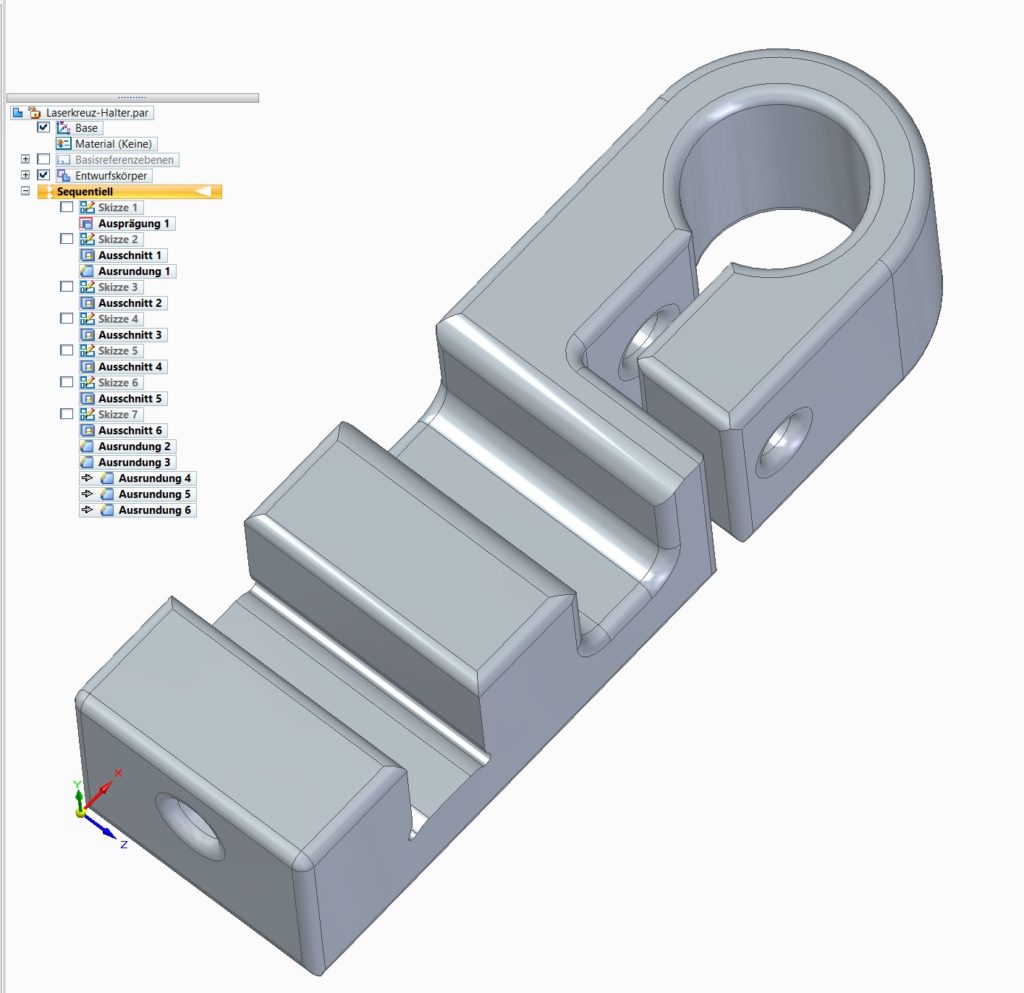

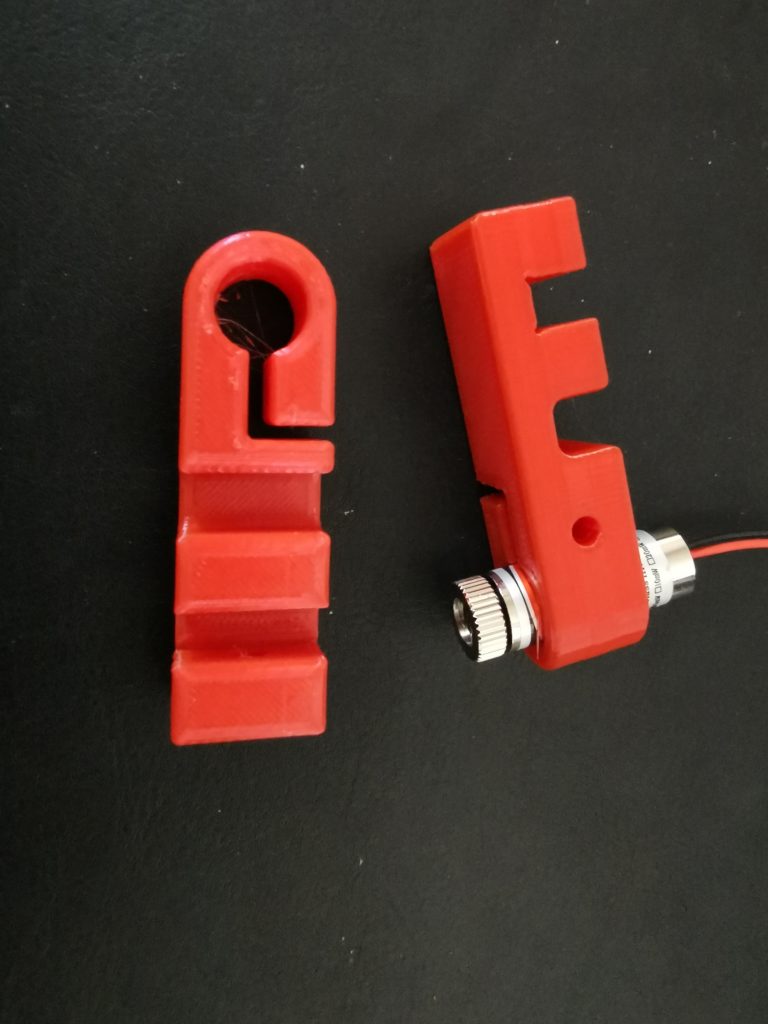

Aus den obigen Vorgaben entstand dann dieser Halter in SolidEdge:

Die untere Nut dient zum Umfassen und Klemmen am Maschinenkopf. Die zweite Nut existiert nur zur Materialeinsparung. Außerdem wurde noch eine Klemmvorrichtung für den Laser selbst vorgesehen. Die Löcher wurden für 3mm Gewindeeinsätze vorgesehen.

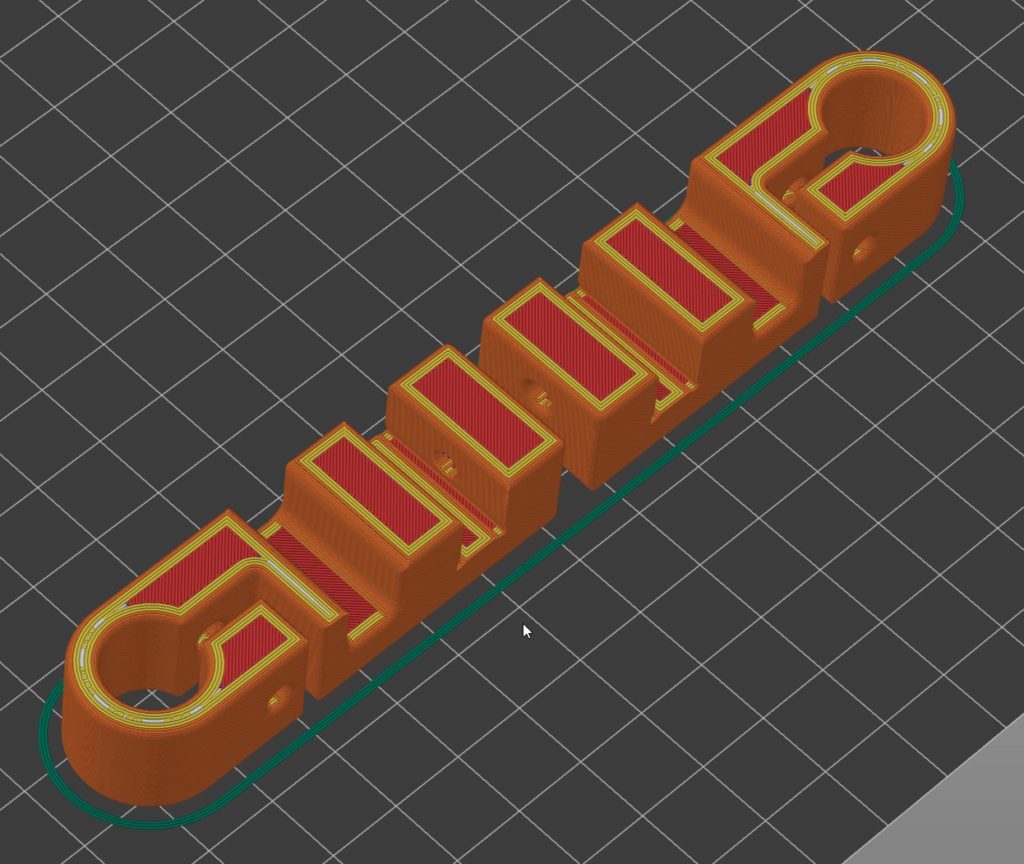

Der aufmerksame Leser wird festgestellt haben, dass ich nur einen Halter konstruiert habe. Der zweite Halter wird einfach im Slicer durch Spiegeln erzeugt. Stützkonstruktionen sind eigentlich nicht nötig, sofern der Drucker die kleinen Löcher drucken (besser umdrucken) kann.

Das sieht mit eingestecktem Laser schon ganz gut aus:

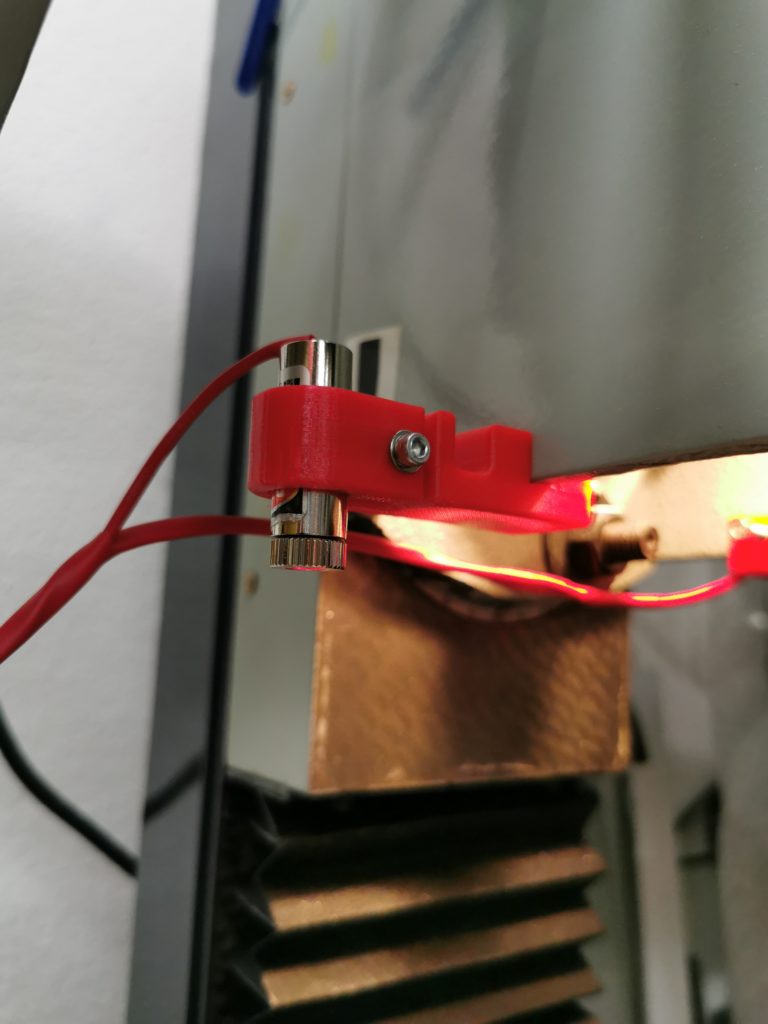

Nach dem Einschmelzen der Gewindeeinsätze kommen die Schrauben hinein:

Die Laser funktionieren bei 3 bis 5 Volt. Ich hatte noch ein altes Netzteil mit 3,7Volt von einem alten Nokia-Mobiltelefon herumliegen. Ein kleiner Vorabtest bewies die Funktionsfähigkeit. Nach etwas Lötarbeit und Isolation war der elektrische Teil der Arbeit auch erledigt.

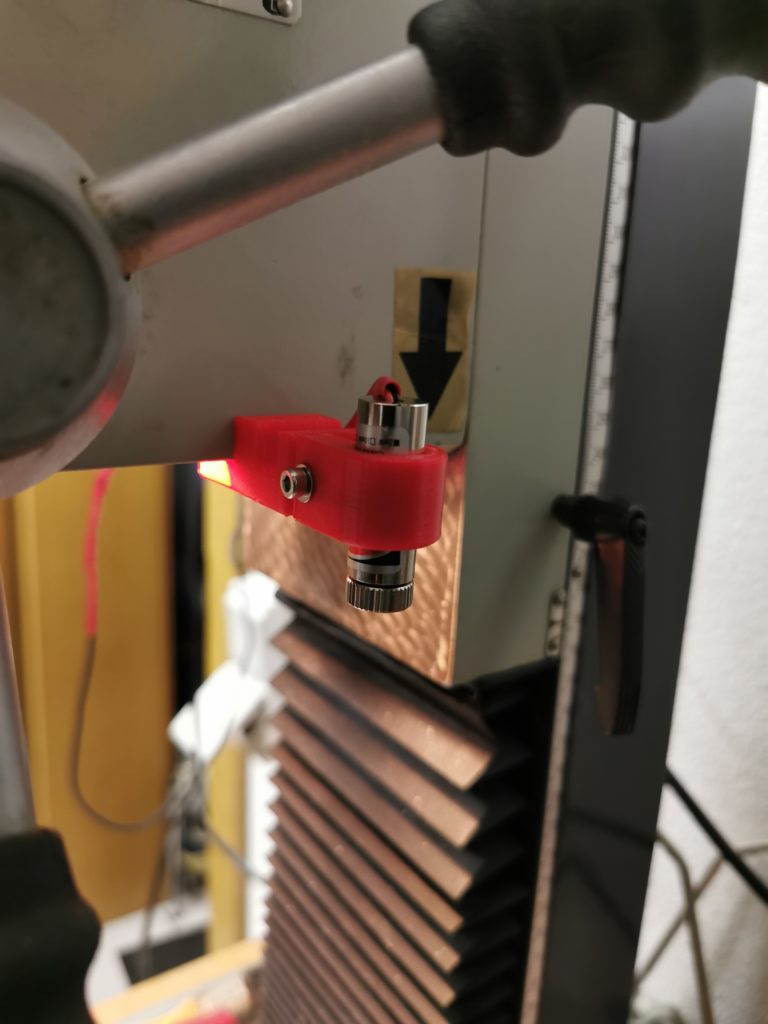

Weiter ging es mit dem Anbau der beiden Halter an die Maschine. Es kommt nicht auf den Millimeter an! Die beiden Halter sollten in etwa auf einer Linie liegen. Nach Fixieren der Halter sind dann noch die Richtung und Schärfe des Lasers zu justieren. Das Fixieren über die Spannschraube verleidet einem das etwas. Aber es geht.

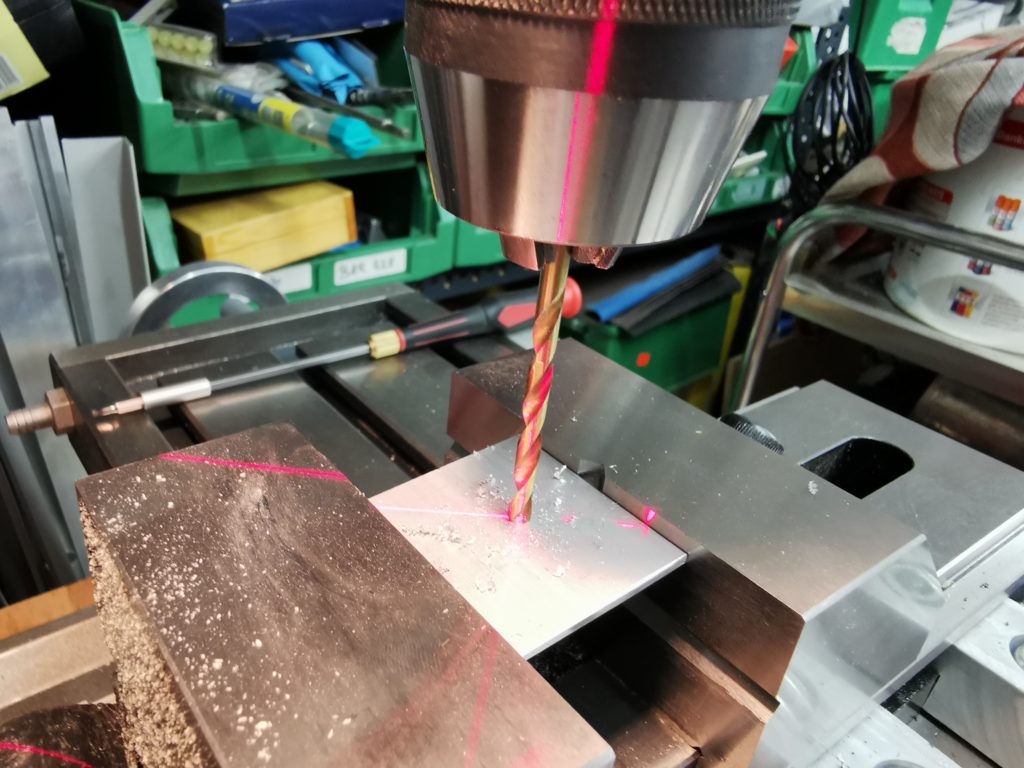

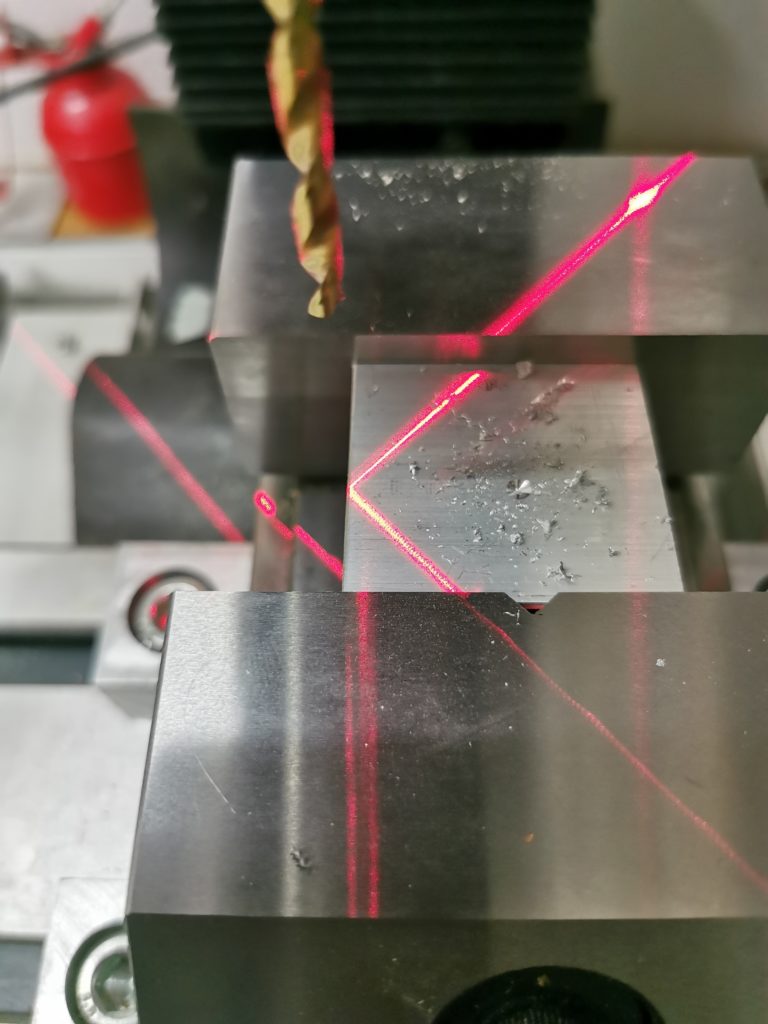

Man darf das nicht überbewerten. Das ist eine schnelle Bastelei gewesen. Es könnte schon gerne etwas stabiler und besser einstellbar sein. Aber es funktioniert und das natürlich auch beim Auf- und Niederfahren der Pinole. Dafür waren ja die Vorüberlegungen da.

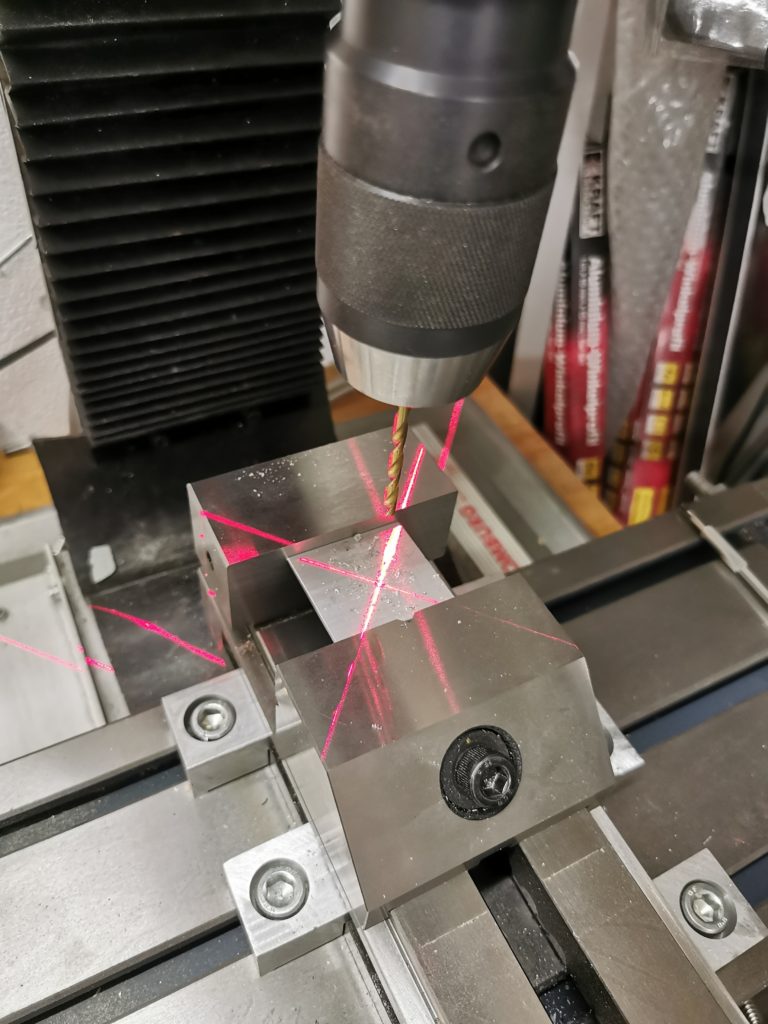

Man kann es sogar in gewissen Grenzen benutzen um die Kante eines Werkstückes anzumessen:

Der Nutzen im echten Gebrauch muss sich erst noch erweisen. Wie immer stelle ich auf Anfrage gern die Konstruktionsdaten und Druckdaten zur Verfügung.