Jetzt habe ich schon mehrfach das Problem gehabt, dass bei größeren Drucken von Kisten plötzlich mittendrin ein Sprung in den Layern stattfand. Der Druck, der meist mehrstündig lief, war dann natürlich hinüber. Ich habe das Thema vermutlich bei mir gelöst.

Update 08.11.2024: Ein paar Bilder zur Verdeutlichung hinzugefügt

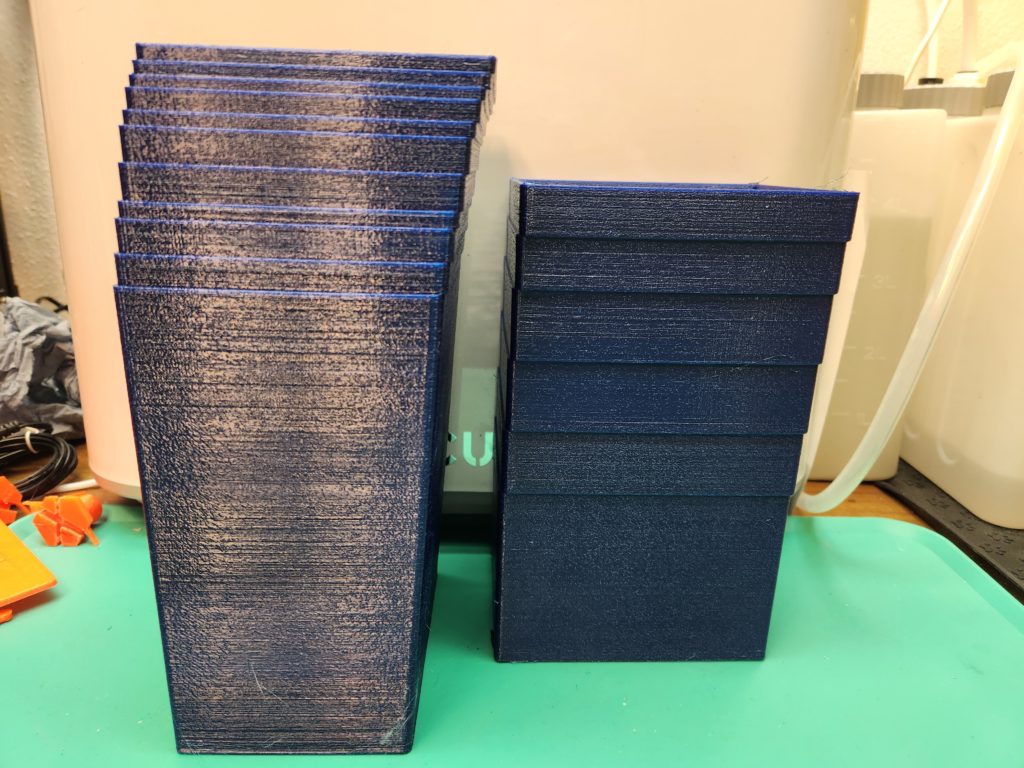

Es ist schon wirklich lästig. Da startet man einen Druck für eine größere Kiste oder ein Gehäuse für ein Gerät und dann sieht man nach Stunden so etwas (linke Kiste):

Mein Verdacht richtete sich zunächst dahin, dass die Software und hier speziell ein Modul namens KAMP Schuld wäre. Also habe ich mal KAMP im Klipper deaktiviert. Das Ergebnis war dann die rechte Kiste. Es musste etwas anderes sein. Es wurde Zeit den Fehler zu finden, weil schon diverse Drucke auf diese Weise fehlgeschlagen waren.

Speziell beim Druck von PET-G bilden sich Ablagerungen an immer der gleichen Kante und dort immer an der gleichen Position. Bei einem absolut top kalibrierten Drucker könnte man das vielleicht sogar in den Griff kriegen. Jede Farbe und jedes Filament einzeln zu kalibrieren ist mir aber zu aufwändig. Das „Kleckern“ kann man auch während des Druckes gut beobachten. Normalerweise fährt das Hotend da problemlos drüber und setzt den Druck fort. In seltenen Fällen, wird der Weg aber wohl durch diese Ablagerungen blockiert und verliert dadurch Schritte. Dadurch entsteht dann natürlich der Versatz in den Layern. Dass es daran liegen muss, kann man auch an der Tatsache erkennen, dass der Versatz immer in der gleichen Richtung erfolgt und logisch nachvollziehbar die Richtung von der Ablagerungsstelle abhängt.

Ich hätte auch schon eher darauf kommen können, bin ich aber nicht! Für die Positionierfahrten des Hotends kann man das Hotend abheben. Das wird von der Slicer-Software angeboten. Beim PrusaSlicer findet man die Einstellung im Menü Drucker unter Extruder 1 und da unter Bewegungshub.

Die Hubhöhe gibt an, um wieviele Milimeter der Druckkopf angehoben wird, wenn eine Positionierfahrt ohne Druck stattfindet. In der Regel reichen hier 0,4mm bis 0,6mm. Ich wollte sichergehen und habe 1mm eingestellt. Selbstverständlich verlängert das die Druckzeit.

Man kann das Ganze auch noch verfeinern, indem man statt eines stationären Hubs eine Rampe fahren lässt und selbst dort sind noch weitere Verfeinerungen möglich. Zudem lässt sich bei Bedarf einstellen, ob dieser Hub nur in einer bestimmten Layerhöhe wirksam sein soll.

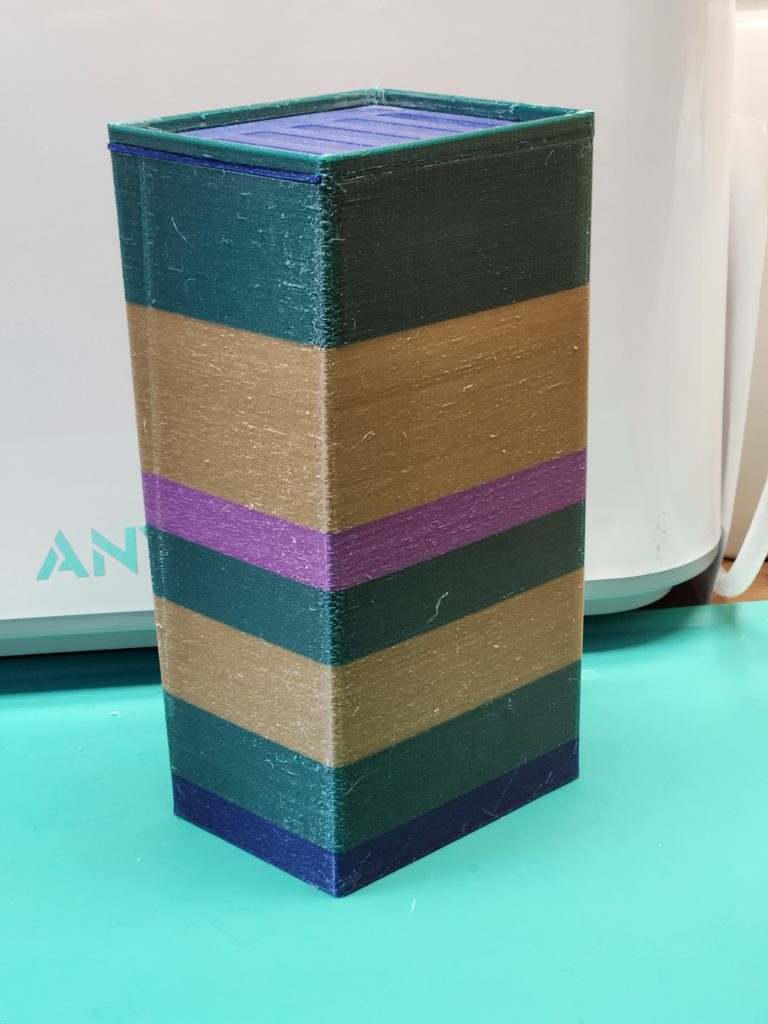

Ich habe keine der Verfeinerungen eingestellt und bin mit dem Ergebnis absolut zufrieden, denn jetzt sieht die Kiste so aus:

Das ist übrigens ein Köcher für meine neue Drohne. Der Farbwechsel ist ja mit den in früheren Beiträgen beschriebenen Maßnahmen leicht machbar.

Bei genauem Hinsehen fällt jetzt aber noch auf, dass sich sehr viele Fäden und unsaubere Stellen am Druck befinden. Der Start des Druckes sieht mit den ersten Layern überhaupt nicht gut aus und ist ab dem ersten Layer „rubbelig“ und nicht glatt. Das hatte ich auch als eine unschöne Eigenschaft von PET-G längere Zeit hingenommen. Der Effekt war nämlich beim PLA-Druck nicht ganz so schlimm.

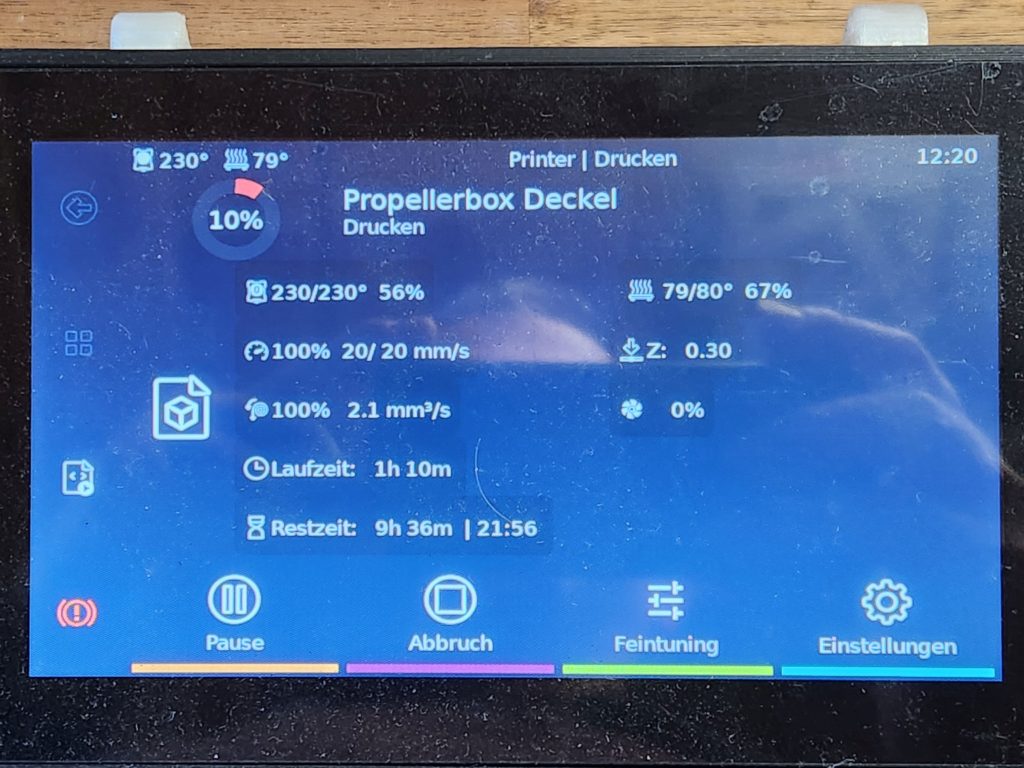

Ich musste noch ein Schachtel drucken und während des Druckes habe ich in Klipper einige Variablen geändert um deren Auswirkung zu testen.

Zunächst habe ich an der Temperatur des Hotends gedreht. Die rubbelige Oberfläche wollte ich mit höherer Temperatur einebnen. Von 235°C auf 240°C. Fehlanzeige. Da half es schon eher die Temperatur zu senken. Von 240°C runter auf 230°C. Das half ganz minimal. Immer noch konnte man bei neuen Bahnen im ersten Layer sehen, dass die Mitte der Druckbahn etwa in Düsenbreite glatt war, sich aber an beiden Rändern aufwarf.

Nächster Versuch: Wenn da am Rand etwas aufgeworfen wird, ist vielleicht der Extrusionsfaktor zu hoch, d.h. es wird zu viel Filament durch die Düse gepresst. Selbst bei einer Reduzierung von 20% sah ich noch keinen positiven Effekt. Also wieder auf 100% zurückgestellt.

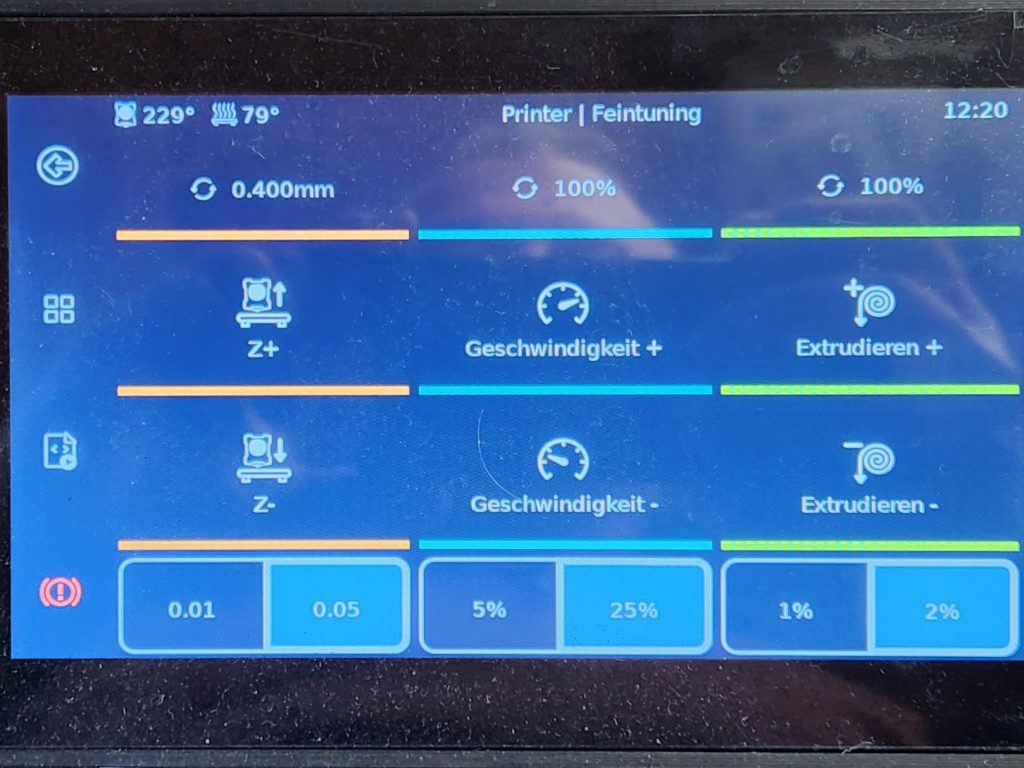

Die nächste Möglichkeit bot sich jetzt förmlich an. Irgendwie musste das an den Druckrändern aufgeworfene Material verschwinden. Wenn es die Extrusionsrate nicht ist, dann versuche ich es mal mit dem Abstand. Das konnte ich mir zwar kaum vorstellen, dass da ein Fehler vorliegt, weil ich immer die Grundeinstellung mit dem zwischengeschobenen Blatt Papier mache, – aber wer weiß …

In Schritten habe ich den Abstand zwischen Hotend und Druckplatte langsam erhöht. Bei 0,4mm zusätzlichem Abstand bekam ich plötzlich ein vollkommen glattes Druckbild. Das ging wirklich schlagartig von einem Wert zum nächsten. Es gibt zwar immer noch ein ganz leicht sichtbares Wellenmuster, aber die Oberfläche ist absolut glatt und nichts wirft sich auf. Der positive Eindruck setzte sich in den folgenden Layern fort.

Fazit: Mit dem Hub bei Positionierfahrten konnte der Versatz in den Layern verhindert werden. Den größten Einfluss auf ein sauberes Druckbild hatte eindeutig die Erhöhung des Abstands zwischen Düsenspitze und Druckplatte. Erstaunlicherweise waren sogar 0,4mm notwendig. Beim Beenden der Drucksession fragt dann Klipper sogar nach, ob der neue Abstand als neuer Standard gespeichert werden soll.

Das mag alles für den einen oder anderen nichts Neues sein, aber für mich war es mal wieder ein interessanter Lernprozess, den ich hier gerne teile, damit er auch Anderen hilft oder zumindest Anregungen zur Fehlerbeseitigung bietet.