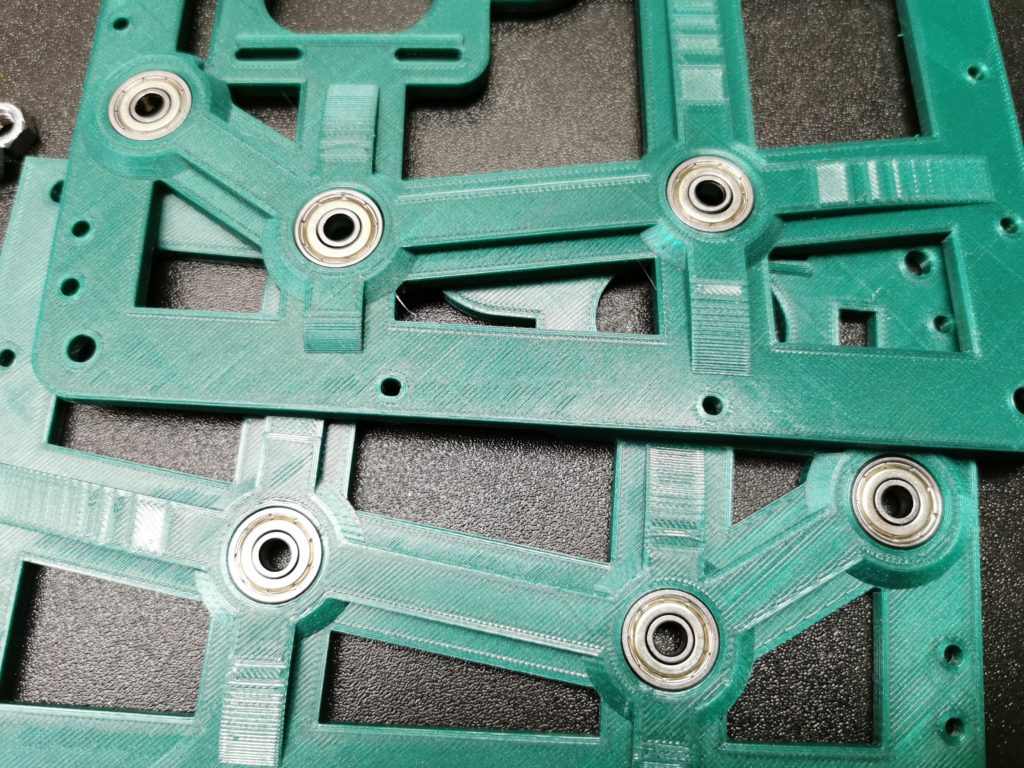

Die Einzelteile sind mittlerweile fertig gedruckt und ich habe mir einen ersten Überblick über den Zusammenbau verschafft. Wälzlager der richtigen Größe (625) waren vorhanden und Gewindestangen mit den gängigen Maßen habe ich in der Regel auch vorrätig.

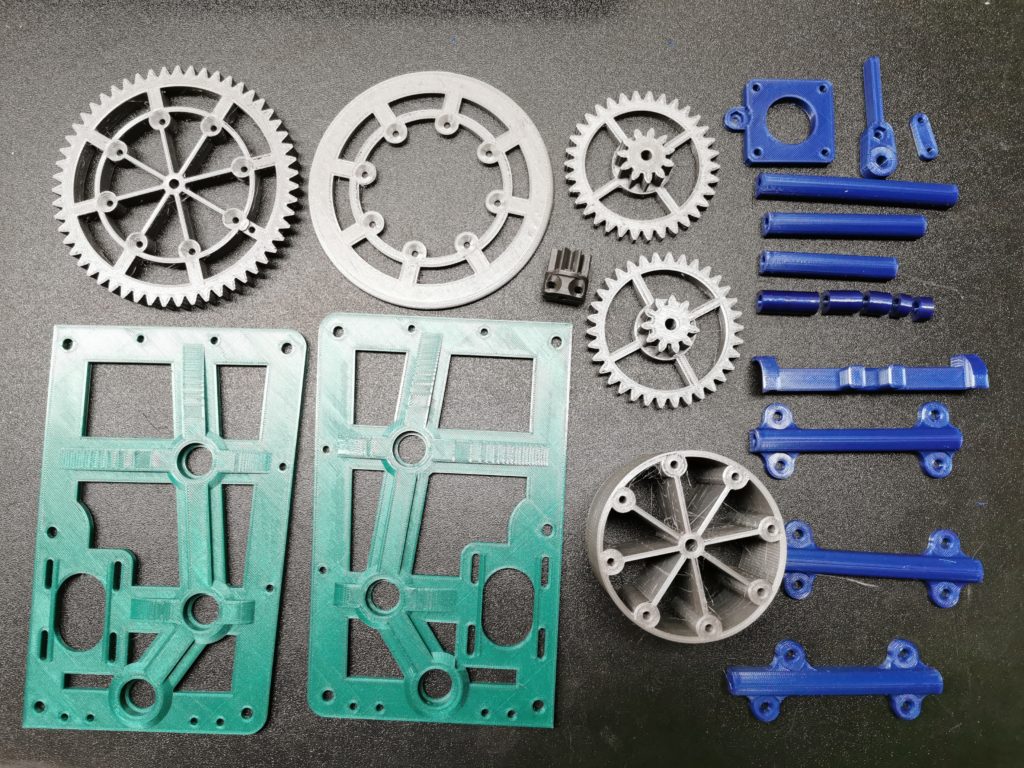

Ich habe die Teile etwas gruppiert und dann die Gruppen jeweils in einer anderen Farbe gedruckt. Alles wurde mit PET-G gedruckt. Dabei entstanden bei der Wickeltrommel deutliche Fäden, die ich schon weitestgehend beseitigt habe. Alle Teile wurden ohne Stützkonstruktion gedruckt. Das Ergebnis sieht tadellos aus.

Sofern der Drucker richtig eingestellt ist, lassen sich die Lager problemlos in die dafür vorgesehenen Positionen einpressen. Sofern man das Einpresse von Lagern noch nicht gemacht hat, hier der kleine Hinweis darauf, dass das Lager nicht verkantet eingepresst werden darf. Am besten ist es, wenn man das Lager an die richtige Stelle legt und auf dem Lager eine etwas größere Platte platziert. Dort drückt man dann mit den Händen drauf. Man kann dann wesentlich präziser das Einpressen steuern als wenn man direkt auf das Lager drückt. Profis nutzen natürlich entsprechende Einpresswerkzeuge. So etwas habe ich allerdings auch nicht.

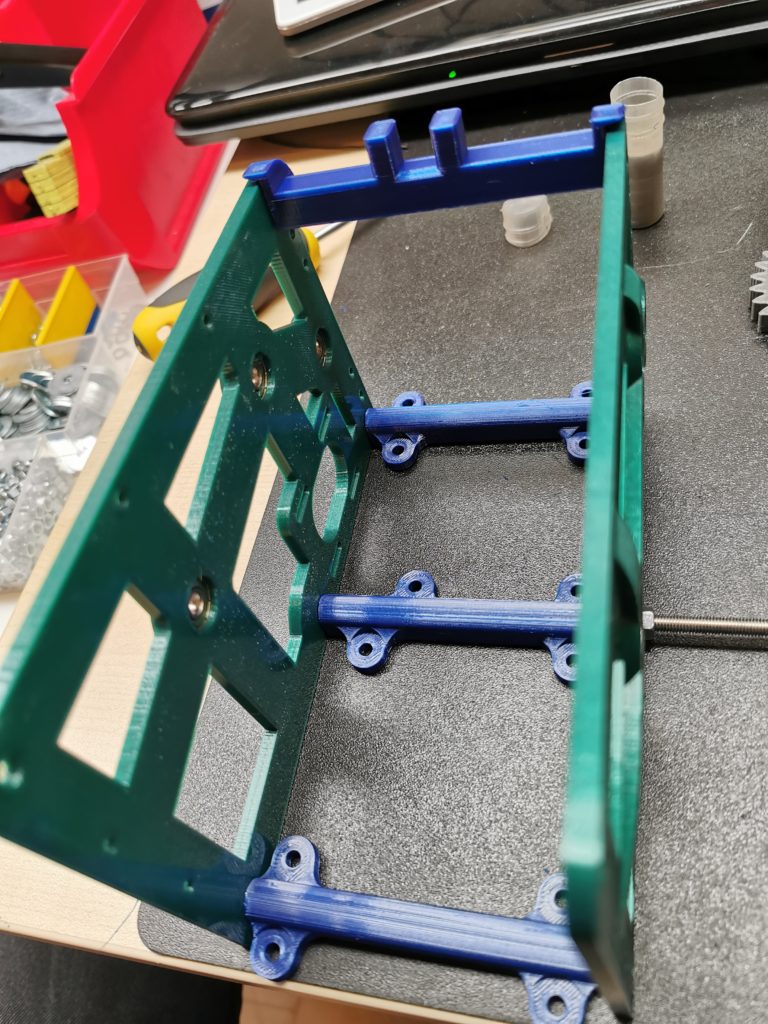

Im nächsten Schritt interessiert mich, wie lang eigentlich die Gewindestangen sein müssen. Dazu baue ich den „Käfig“ mal testweise auf und messe die Längen.

Mit 110mm komme ich gut hin, wenn ich noch Unterlegscheiben und Muttern berücksichtige. 5 Stangen in M5 von 110mm werden also abgeschnitten und an den Schnittkanten gesäubert.

Die Längen für die beweglichen Achsen müssen erst noch ermittelt werden. Diese werden etwas länger sein, da auch die Wälzlager etwas weiter überstehen.