Der Sommer ist definitiv vorbei und die Tage werden kürzer. Immer noch hat uns das Corona-Virus im Griff und verhindert so manche Freizeitaktivität. Ich will mich nicht weiter beschweren, denn ich bin gerade aus einem wunderschönen Urlaub auf den Azoren zurückgekehrt. Sehr empfehlenswert !

Es liegt also nahe, mal wieder etwas mehr Zeit mit den Hobbies zu verbringen und damit habe ich auch schon angefangen.

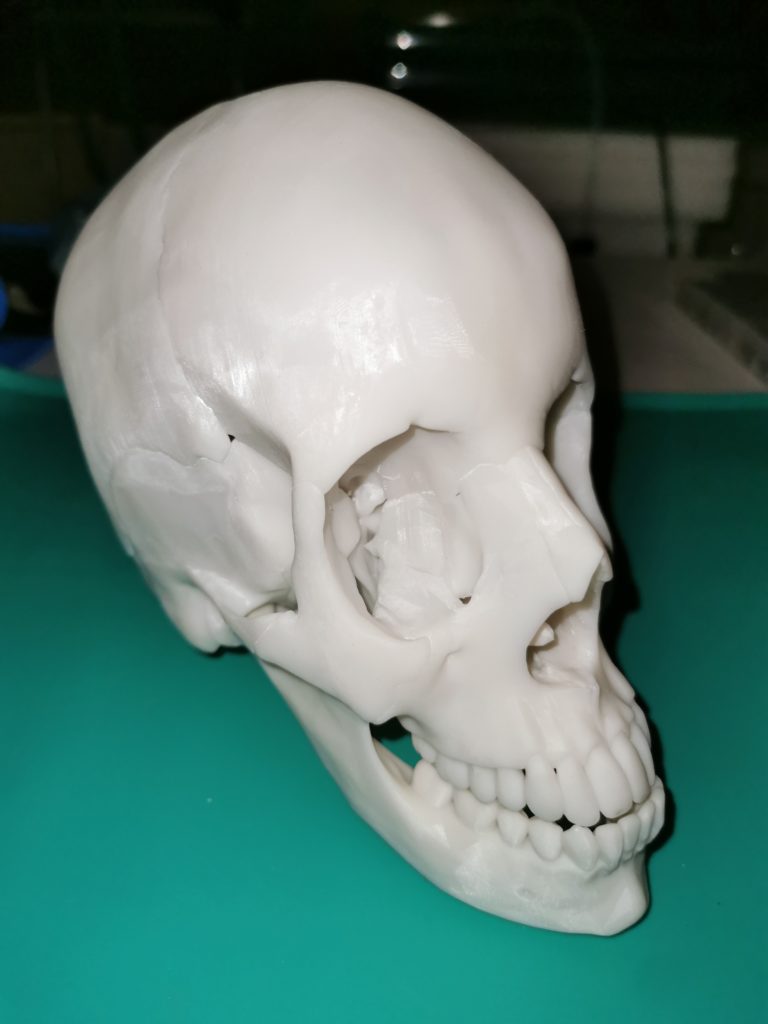

Dabei ist beispielsweise auf meinem Anycubic Photon Mono X dieser recht detaillierte Schädel mit beweglichem Unterkiefer entstanden:

Zu meiner Verwunderung ist so etwas tatsächlich auch kostenlos zu finden, – beispielsweise hier. Der Schädel hat mir dann allerdings auch gleich etwas Schädelweh verursacht (sorry, – couldn’t resist 🙂 ). Die Originaldateien erzeugten ein Modell, was zu groß für den Drucker war. Beim Verkleinern passierte gleich der erste Fehler. Irgendwie muss ich die Verriegelung der Skalierung aufgehoben haben, denn wie ich erst viel später feststellte, war der Kopf nur in der Breite auf 80% skaliert. Es passt aber trotzdem ganz gut. Viel schlimmer war, dass das Harz im Tank über Nacht ausging und deshalb bei ca. 80% nichts mehr gedruckt wurde. Da das im Gesichtsbereich passierte (der Schädel wurde aufrecht gedruckt) war auch an Ansetzen nicht zu denken. Das wäre deutlich sichtbar gewesen. Also nochmal drucken.

Das nächste Problem stellte sich dann ein, als ich den Unterkiefer drucken wollte. In der Vorlage besteht der nämlich aus zwei Teilen. Als Lösung für die Kombination zu einem druckbaren Teil habe ich Fusion 360 benutzt. Dort kann man STL-Meshes importieren, zu Solids wandeln und dann verbinden. Das Ergebnis kann wieder als STL exportiert werden.

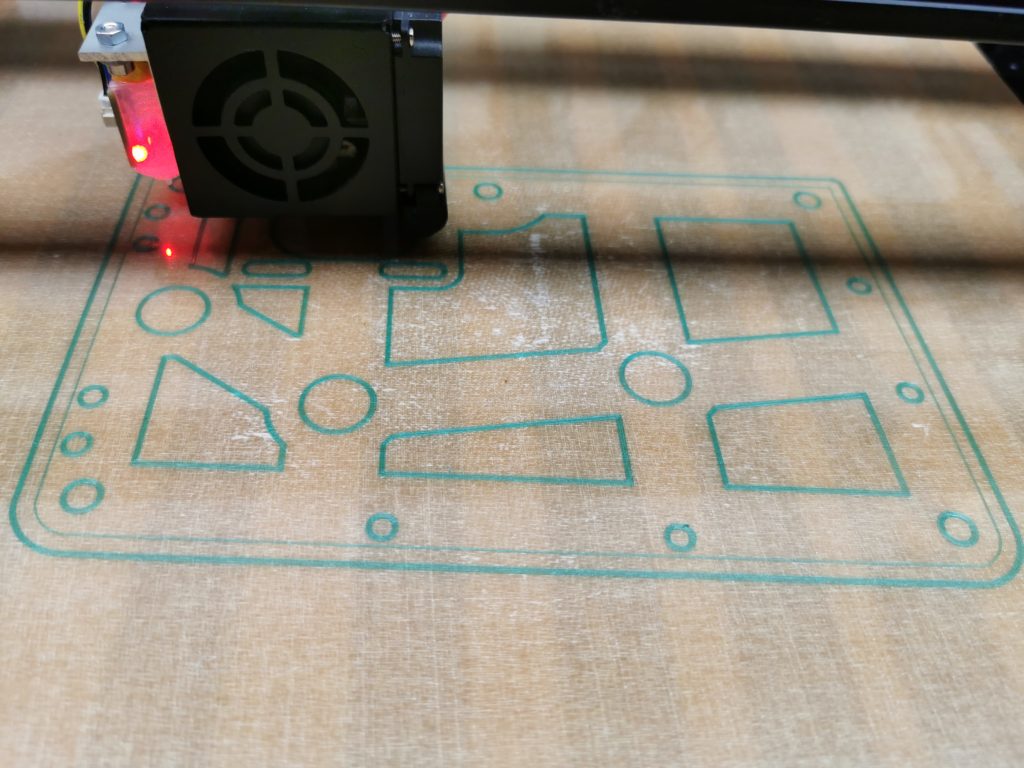

Auch anderer Kleinkram entstand schon wieder. Beispielsweise habe ich über 60 Bügelextender aus PET-G gedruckt. Hier mal ein Bild von der Verwendung:

Aber dieser Beitrag hat ja einen ganz anderen Titel und dazu komme ich jetzt. Schon vor einiger Zeit hatte ich Beiträge gesehen, wo findige Maker PET-Kunststoffflaschen in Filament umgewandelt haben und damit ihren Drucker betrieben. Ganz prominent ist hier wohl diese Youtube-Reihe von mr3dprint zu nennen.

Bevor man mit der Produktion loslegen kann, muss aber Einiges an Equipment gebaut werden:

- Schneidevorrichtung für PET-Flaschen

- Heatblock mit Düse zur Formung des Filaments

- Wickelmaschine um einerseits zu wickeln aber auch durch passenden Zug den richtigen Durchmesser zu erreichen.

- Elektronik

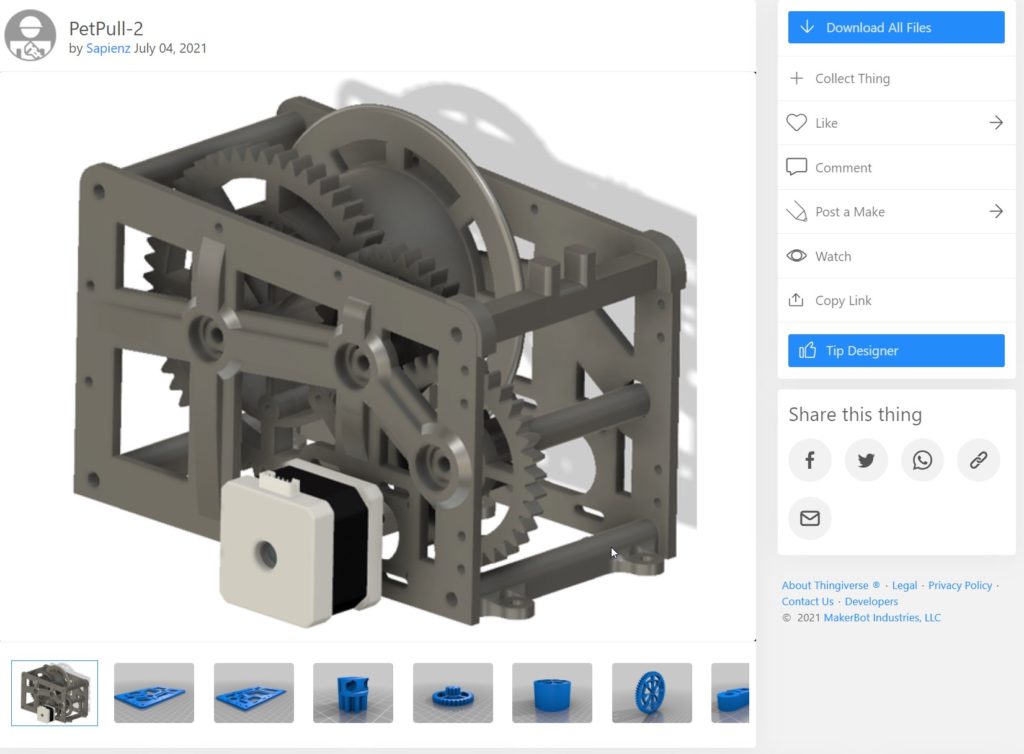

Ich werde mit der Wickelmaschine anfangen, da sie den komplexesten Teil der Anlage darstellt. mr3dprint stellt seine Druckdateien über Cults3D kostenpflichtig aber sehr günstig zur Verfügung. Als ich heute damit loslegen wollte, war Cults3D leider offline. Sehr schnell wurde ich aber auf thingiverse fündig:

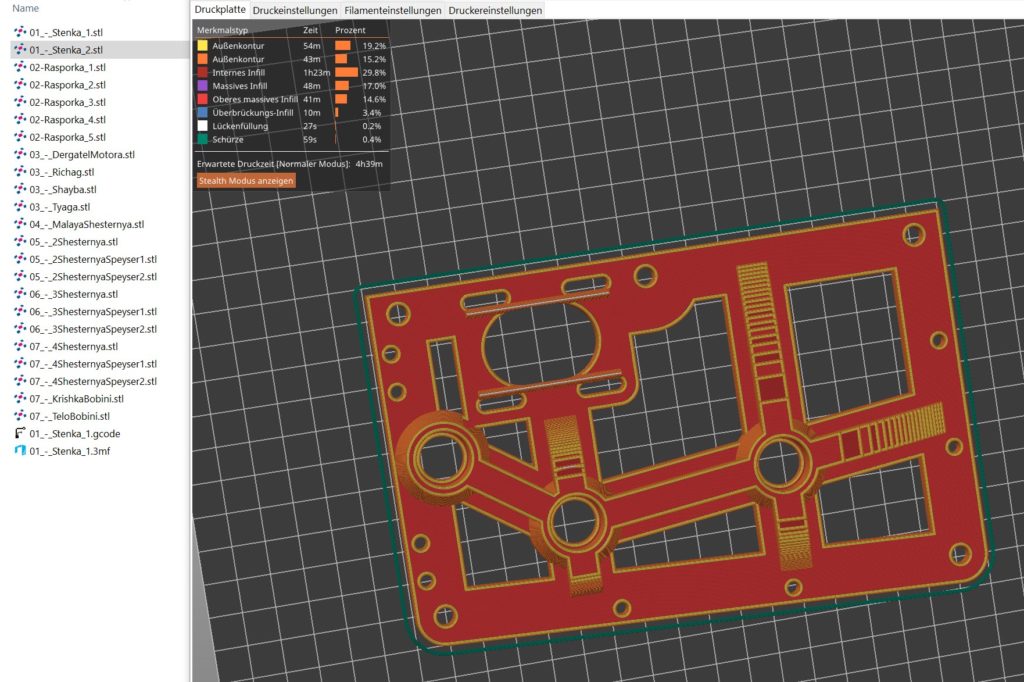

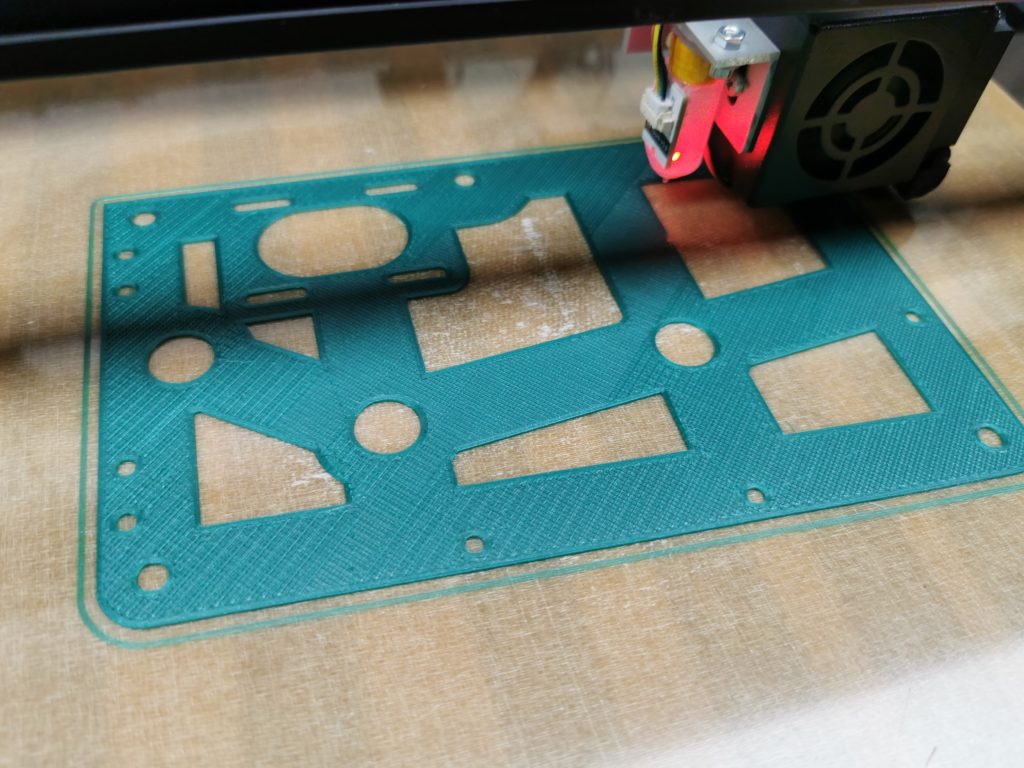

Es sind eine Menge Teile zu drucken. Aktuell läuft auf meinem Tronxy X5SA 24V ein Seitenteil.

Es wird dauern, bis alle Teile gedruckt sind. Spätestens dann geht es hier weiter.