Im Dezember 2022 kam ich zu der Einsicht, dass mir die Positionierung meiner drei Drucker nicht mehr gefiel. Der Resin-Drucker stand auf einer Vitrine. Die beiden Tronxys hatten jeweils einen eigenen Tisch. Auch wenn alles wie gewünscht funktionierte und auch die Stabilität in Ordnung war, so war dann auch noch das Problem mit der Ausbewahrung von Verbrauchsmaterial, Werkzeug, Zubehör etc.. Der Bedarf für einen größeren Schrank mit ausreichend Staumöglichkeiten war geweckt.

Es musste natürlich auch die neue Raumaufteilung berücksichtigt werden, denn Umziehen wollte ich nicht. Eine „Wanderung“ der vorhandenen Möbel ließ sich nicht vermeiden. Schäden an den Wänden von Befestigungsschrauben mussten verfüllt werden und dann wurden die Wände auch noch neu gestrichen. Die Vorraussetzungen waren geschaffen.

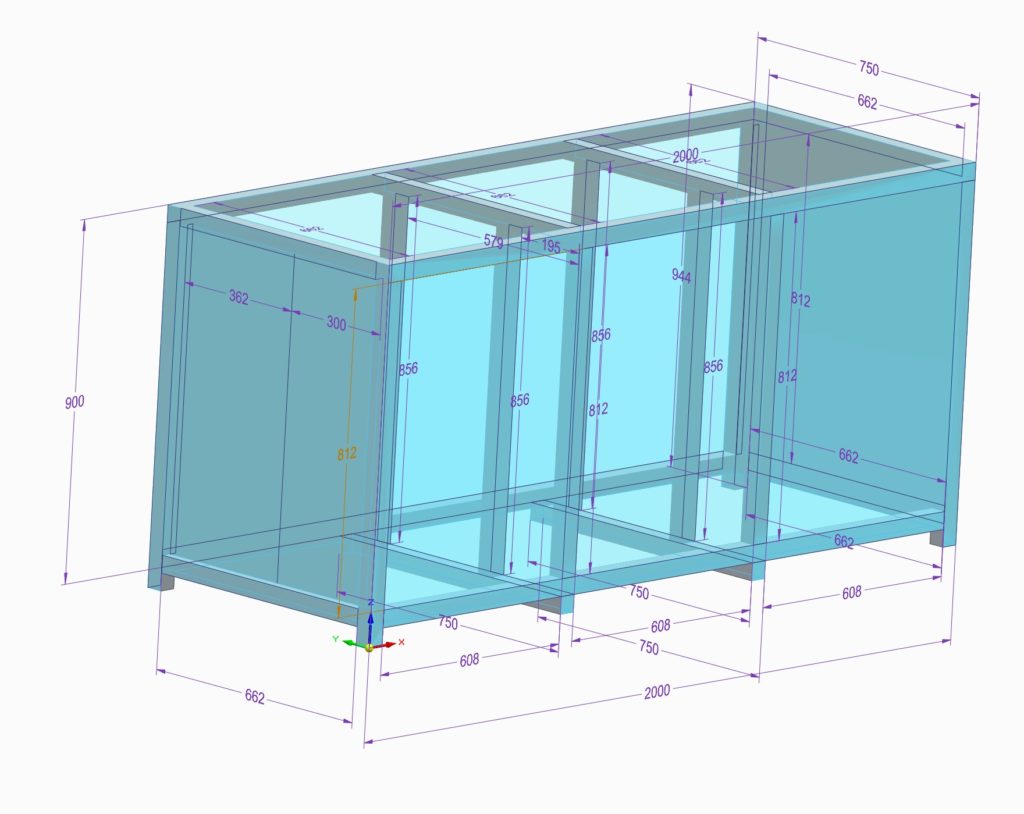

In Solid Edge brachte ich meine Gedanken in eine Zeichnung.

Die Abmessungen sind eine Mischung aus vorhandenem Platz, Erfahrung mit der Arbeitshöhe und Platzbedarf für Drucker und Material. Die Abmessungen möglicher Holzkomponenten ermittelte ich über die Homepage des Baumarktes. Sofort stand die Entscheidung fest, dass es ein Schubladenschrank wird. Ich will auch nicht verschweigen, dass Florian (mein Co-Autor in diesem Blog) zusammen mit seinem Vater einen tollen Schrank gebaut hatte, der mich inspirierte.

Die gewählte Rahmenkonstruktion mit 44mm x 44mm – Stäben musste so gewählt werden, dass sowohl Stabilität und Verwindungssteifigkeit erreicht wurde, als auch wenigstens grundlegende Anforderungen an die Optik erfüllt wurden. Die Stäbe werden bis auf eine kleine Ausnahme am Boden mit Möbelschrauben fixiert. Es wurde hier nichts geklebt. Der Schrank wäre also prinzipiell später wieder zerlegbar und neu aufbaubar.

| Als Amazon-Partner verdiene ich an qualifizierten Verkäufen. Für den Käufer ändert sich der Preis dadurch nicht. | |

| Als Amazon-Partner verdiene ich an qualifizierten Verkäufen. Für den Käufer ändert sich der Preis dadurch nicht. |

Die Schubladen sollten voll ausziehbar sein. Damit war dann auch der Typ der Schubladenauszüge klar. Auf Softclose wurde verzichtet.

|

Als Amazon-Partner verdiene ich an qualifizierten Verkäufen. Für den Käufer ändert sich der Preis dadurch nicht. Die Auszüge kann ich wirklich empfehlen. Mittlerweile sind die Schubladen gut mit Filament- und Harz-Vorräten gefüllt und laufen trotz 700mm Auszugslänge perfekt. |

Im Laufe der Aufbaus wurden aber kleinere Schwächen der Konstruktion erkannt und deshalb gab es ein paar kleine Anpassungen. Die Schubladen wurden beispielsweise mit Frontblende aufgebaut, damit von vorn keine Verschraubungen sichtbar sind. Der Schrank hat am Boden Anpassungen erhalten um die Last über die volle Tiefe aufzunehmen und nicht nur über den Stabquerschnitt.

Nach der Materialbeschaffung beim Baumarkt ging es dann los. Die ersten Stäbe wurden gesägt und die Löcher für die Möbelschrauben wurden gebohrt. Gerade das Bohren der Löcher muss sehr präzise erfolgen, da man sonst Probleme beim Zusammenbau hat. Um die entsprechende Wiederholgenauigkeit zu haben, wurde die erste Lehre gebaut.

Diese Lehre kann direkt an die Holzkante angelegt werden. Die entsprechenden Längen und Positionen wurden vorher ermittelt und erwiesen sich dann später als „perfekt“. Die folgenden zwei Bilder zeigen beispielhaft, wie die Verbindungen dann aussehen.

Zurück zum eigentlichen Aufbau: Den Anfang macht die obere Rahmenkonstruktion, auf die später die Arbeitsplatte gelegt wird. Übrigens: Wer mag, kann sich gern an der fürchterlichen Unordnung erfreuen. Der recht beengte Arbeitsplatz forderte seinen Tribut. Der Schrank musste ja aufgrund seiner Abmessungen am Zielort aufgebaut werden.

Hier habe ich noch immer die Winkel kontrolliert. Sehr schnell konnte ich aber feststellen, dass durch die sehr präzisen Schnitte auf meiner Kapp- und Gehrungssäge alles sauber im Winkel blieb.

Willkommen in der dritten Dimension. Dass hier drei Stäbe gewählt wurden ist der Befestigung der Auszüge geschuldet. Ich wollte bei dem recht hohen Gewicht der befüllten Schubladen sicher sein, dass nichts nachgibt.

Ein paar Schritte übersprungen. Der Rahmen ist fertig. Nur die unteren beiden Stäbe am Boden links und rechts sind mit Holzschrauben an den oberen Stab angebracht. Es gab hier keine andere sinnvolle Lösung.

Im Baumarkt wies mich ein netter Verkäufer darauf hin, dass man sämtliches rohes Holz versiegeln bzw. ölen sollte. Macht man das nicht, wird man recht schnell dunkle unschöne Stellen auf dem Holz haben, da jedes Anfassen Schmutz und Fett überträgt, was sich auf der Holzoberfläche sofort verewigt. Schon beim Bau sollte man also auf saubere Hände achten. Jetzt wird es also Zeit für die Versiegelung mit Wachsöl. Zusätzlich wünschte sich meine Frau eine Anpassung der Farbe. Deshalb ging ein Beizanstrich voraus.

| Als Amazon-Partner verdiene ich an qualifizierten Verkäufen. Für den Käufer ändert sich der Preis dadurch nicht. | |

|

Als Amazon-Partner verdiene ich an qualifizierten Verkäufen. Für den Käufer ändert sich der Preis dadurch nicht. Die Beize gibt es in verschiedenen Tönungen. Ich habe „Buche“ verwendet. |

Mit erstem Beizanstrich. Zum Auftragen der Beize und des Wachsöls habe ich kleine Küchenschwämmchen genommen. Die Hände sollte man dann allerdings mit entsprechenden Gummihandschuhen schützen. Zudem ist auf gute Lüftung zu achten. Das ganze Zeug stinkt penetrant! Wer mag, kann zwischen den einzelnen Behandlungen das Holz fein abschleifen, da sich die oberflächlichen Holzfasern aufstellen. Ich habe mir das größtenteils gespart.

Noch kommt man gut an Alles heran und deshalb habe ich die Auszüge schon jetzt angebracht. Bei mir sind die Auszüge an der Unterkante einer jeden Schublade angebracht.

Natürlich fehlen jetzt noch die Auszüge an den beiden Außenseiten. Dafür müssen die Seiten aber erstmal vorhanden sein. Da es leider keine entsprechen großen Fichtenleimholzplatten im Baumarkt gab, musste ich aus je zwei Platten eine große mitttels Verdübelung herstellen. Mit einer Dübellehre ist das keine große Herausforderung.

Natürlich muss auch dieses Holz versiegelt werden. Das Versiegeln der später nicht sichtbaren Innenseiten habe ich mir wieder einmal gespart. Im Bild oben sind die Auszüge schon angebracht. Der Schrank hatte mittlerweile schon ein beachtliches Gewicht, wodurch jede Positionsänderung zum Kraftakt wurde, – ich gehöre eher nicht zu den Möbelpackern.

Der Zeitpunkt für das Auflegen der Arbeitsplatte ist gekommen. Auch wenn die verwendete Akazienleimholzplatte schon werkseitig versiegelt ist, wird empfohlen diese vor dem Einbau nochmal zu wiederholen. Da die Platte bei mir schon ein paar Tage hochkant gelagert stand, hatte sie sich leicht durchgewölbt. Wer liest schon Lagerungsempfehlungen für Holzplatten? Glücklicherweise ist das aber bei so einer Platte kein Problem. Quasi über Nacht legt sich die Platte wieder gerade, wenn sie flach gelagert wird. Ich habe die Platte nicht mit dem Schrank verschraubt, sondern mit Montagekleber fixiert. Bei der Größe von Schrank und Platte könnte die Längenänderung aufgrund Temperatur- und Feuchtigkeitsänderung bei unterschiedlichen Holzarten zu Spannungen führen. Der Montagekleber ist einigermaßen elastisch, was das ausgleicht. Schrauben erlauben das nicht.

Der Glanz auf den Bildern kommt daher, dass die Platte direkt vorher mit Wachsöl behandelt wurde. Mittlerweile hat die Platte ein schönes seidenmattes Finish.

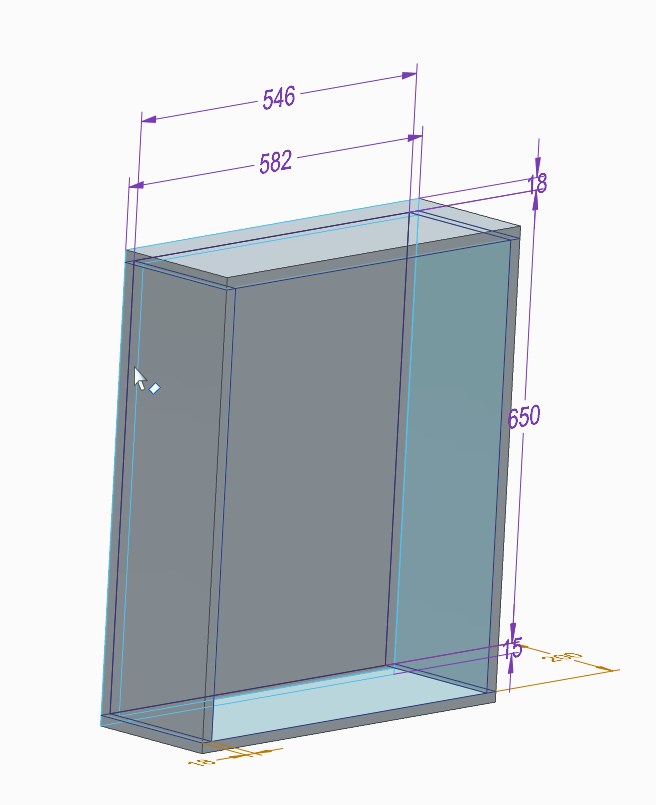

Zeit für die Schubladen. Wie schon gesagt, wurde die ursprüngliche Konstruktion abgewandelt. Man tut auch gut daran vor dem Bau der Schubladen nochmal am Schrank zu messen, ob denn alle Werte den Erwartungen entsprechen. Die Aufteilung stand von Anfang an fest. Es git insgesamt acht Schubladen und zwei Arbeitsplattenauszüge. Die Hälte der Schubladen, – nämlich die auf der linken und rechten Seite sind so hoch bemessen, dass sowohl Resinflaschen als auch Filamentspulen jeweils mit Verpackungen aufrecht hineinpassen. Zusätzlich wurde etwas Raum nach oben addiert.

Ich hatte mittlerweile mitbekommen, dass sich Fichtenleimholz unter Umständen nicht gut für den Schubladenbau eignen, da das Holz zum Verzug neigt. Zudem hätte ich für den Schubladenboden wieder das Problem gehabt, dass es die passende Größe nicht gab. Ich hatte noch genug Vorräte OSB-Verlegeplatten und damit habe ich dann die Schubladen gebaut. Die Verbindungen sind komplett mit Spax-Schrauben ausgeführt. Alle acht Schubladen sind bis zu diesem Zeitpunkt identisch.

Auf die OSB-Fronten wurden dann wieder Leimholzplatten als Front aufgesetzt und Griffe angebracht. Für die Optik wurden die Platten erst zugesägt, dann gebeizt, dann an den Kanten rundgefräst und letztlich mit Wachsöl behandelt. Die Griffe allein würden die Platten zwar schon halten. Im Falle dessen, dass sich die Platten aber verformen sähe das dann nicht mehr schön aus. Deshalb wurde von der Schubladeninnenseite aus noch pro Ecke eine Schraube gesetzt. Damit ich da nicht jedesmal neu messen musste, habe ich mir dafür wieder eine Lehre gebaut. Die bestand aber diesmal nur aus Pappe und existiert auch nicht mehr.

| Als Amazon-Partner verdiene ich an qualifizierten Verkäufen. Für den Käufer ändert sich der Preis dadurch nicht. |

Jetzt fehlen nur noch die Arbeitsplattenauszüge. Aus der bisherigen Erfahrung wusste ich, dass die unbedingt notwendig waren. Rings um die Drucker auf der Arbeitsfläche ist selten genug Platz.

Diese Platten haben natürlich ein ganz großes Problem, da sie nicht flach aufliegen sondern nur seitlich geführt werden. Es ist zu erwarten, dass sie sich im Laufe der Zeit durchbiegen werden. Gehemmt wird das einzig dadurch, dass vorn die Fronten über die Länge vierfach verdübelt sind und hinten ein Metallwinkel über die gesamte Breite angebracht wurde. Schaun wir mal.

Zum Schluss kam noch der Gedanke, dass man die Böden der Schubladen gegen Rutschen und Verschmutzung/Beschädigung schützen sollte. Dafür habe ich mir eine Rolle Gummimatte gekauft und entsprechend zugeschnitten.

| Als Amazon-Partner verdiene ich an qualifizierten Verkäufen. Für den Käufer ändert sich der Preis dadurch nicht. |

Der Schrank wurde an der hinteren Wand mit zwei Schrauben sicher fixiert. Auch wenn sich die Kontruktion als wackelfrei erwiesen hat, so ist bei der Dynamik der Drucker während des Druckes mit Vibrationen zu rechnen, die damit aufgefangen werden. Zudem könnten mehrere geöffnete Schubladen mit Material ein gewisses Kippmoment erzeugen.

Der Bau des Schranks war für mich Neuland. Ich habe in dieser Größenordnung bisher nichts in der Art gebaut. Es hat sehr viel Spaß gemacht und nahezu alles perfekt funktioniert. Ich konnte aber wieder feststellen, dass gutes Werkzeug den Weg zum Erfolg ebnet. Mein Werkstattkeller wird durch Sägestaub und ganz besonders durch den Frässtaub noch lange „kontaminiert“ sein, auch wenn ich schon mehrfach mit dem Sauger durchgegangen bin. Speziell die Schubladen wurden in der 3-Akkuschrauber-Technik gebaut: Bohren, Senken, Schrauben. Müsste man jedesmal umspannen dauert es ziemlich genau dreimal so lange. Man kann auch selten erst mehrere Löcher bohren, dann senken und dann schrauben. Die dafür notwendige Präzision ist mit diesem Holz kaum realisierbar.

Für Rückfragen, Tipps und natürlich die Baupläne kontaktiert mich gern. Ach ja, bleibt die Frage, wie es dann jetzt fertig mit den Druckern darauf aussieht. Mir gefällt’s …