An der einen oder anderen Stelle hatte ich hier im Block beschrieben, wie ich ABS dazu bringe auf meiner Druckplatte zu haften. Das ist auch so nach wie vor richtig, – es funktioniert so tadellos.

Nun hat diese Methode aber diverse Nachteile:

- Aufbringen des Kaptonbandes sehr aufwändig

- Nahezu unmöglich eine absolut glatte faltenfreie Oberfläche hinzukriegen

- Jedesmal mit Aceton reinigen

- Nicht sonderlich haltbar. Nach 5 Drucken ist meistens die Kaptonschicht ziemlich ramponiert.

- Abziehen des zerstückelten Kaptonbandes ist mühselig und das Reinigen ist auch aufwändig

- Drucke haften auch nach Abkühlung zu fest auf der Oberfläche. Ablösen schwierig.

Ich habe mich Anfang Oktober 2014 dann auf die Suche nach einer besseren Methode gemacht und dazu sehr viele Foreneinträge gelesen. Mir fiel dann eine sogenannte Dauerdruckplatte auf, die allgemein sehr gelobt wurde. Da ich das zunächst mal über längere Zeit ausprobieren wollte, habe dazu zunächst noch nichts geschrieben. Jetzt drucke ich allerdings schon drei Monate darauf und ich bin wirklich überzeugt davon.

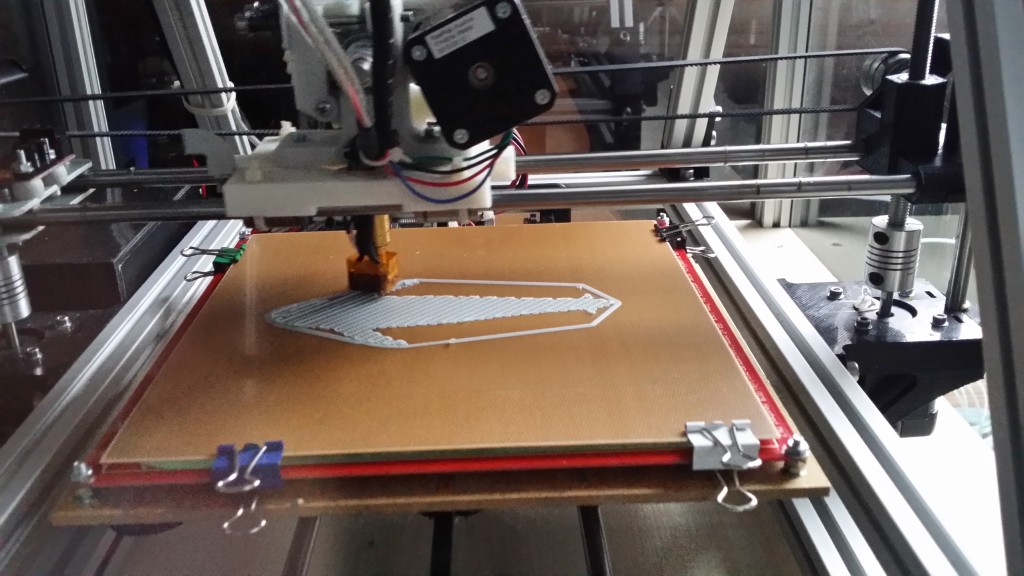

Man sieht auf dem Bild die braune Platte, auf der gerade ein Delphin mit ABS gedruckt wird. Mein Aufbau von unten nach oben:

- Presspappe auf dem Y-Carriage

- Bodenlaminat-Isolationsmaterial mit silberner Seite nach oben

- Heatbed

- Spiegelfliese 20cmx20cm (die besonders Gute von Ikea 🙂 ) als Heatspreader

- Dauerdruckplatte 20cmx20cm

- Die Druckplatte ist mit Klammern mit der Spiegelfliese zusammen auf das Heatbed geklemmt

Während bei der Verwendung von Kaptonband noch ein gewisses Aufpressen der ersten Druckschickt sinnvoll erscheint, kann man hier auf solche Spielchen verzichten. Ich stelle den Abstand zwischen Druckdüse und Dauerdruckplatte immer so ein, dass ein Notizklotzzettel gerade schleifend dazwischen zu schieben ist.

Der Druck haftet so lange darauf, wie die Platte heiß ist. Aktuell verdrucke ich mein Terluran bei 225°C (220°C erste Schicht) und die Platte ist immer 122°C heiß. Wenn der Druck fertig ist und die Platte langsam kalt wird knackt es ein paar Mal und das Teil löst sich vollkommen von allein.

Ein paar Infos noch:

Die 122°C für das Druckbett scheinen das absolute Maximum meines Druckbettes zu sein. Die Messung hängt natürlich stark von der Position des Thermistors ab. Bei mir liegt er in dem Loch des Heatbeds mit Kontakt zur Spiegelfliese. Zum Aufheizen lege ich immer noch einen Karton oben drauf. Es geht dann merklich schneller. Die Isolation auf der Unterseite scheint mir nicht so viel zu bringen, wenn der Drucker eh schon gekappselt ist. Zumindest haben alle meine Versuche dahingehend nicht viel gebracht, – inklusive der aktuellen Konfiguration mit dem Laminat-Isolationsmaterial, was aus Silberfolie und dichtem Schaum besteht. Das nächste Heatbed wird auf jeden Fall auf Basis einer Silikonheizfläche entstehen.

Die Dauerdruckplatte muss je nach Material ab und zu mit Alkohol gereinigt werden. Ich benetze ein Küchentuch mit Alkohol und wische einmal drüber. Dann passt es wieder. Die Notwendigkeit des Abwischens hängt wohl davon ab, wie stark das verdruckte Material ausfettet. Die Platte ist übrigens beidseitig benutzbar und sollte auch hin und wieder gedreht werden.

Herr Dr. Schlautmann schreibt dazu:

„Reiner Alkohol und auch Aceton verdrängen das in die Oberfläche diffundierte Wasser, dadurch verstärkt sich die Haftwirkung und die Trennfunktion kann verloren gehen. Dieser Prozess kann durch die erneute Behandlung mit Wasser regeneriert werden. Man spricht bei Kunststoffen von Konditionierung. (Die Platte einige Zeit über Wasserdampf halten oder warm mit Wasser abwaschen) Auch durch häufigen Betrieb bei hohen Temperaturen kann dieser Effekt entstehen. Ich klebe die Platten mittlerweile mit Transferklebeband auf, das ist bei den größeren Platten sehr empfehlenswert.

„3M 468MP“.“

Also kurzum: Ich kann die Platte uneingeschränkt empfehlen und werde sie auch in weiteren Druckerprojekten einbauen. Die Platte gibt es bei MTplus. Unter „Produkte“ ist die Platte zu finden. Der Inhaber der Unternehmens, Herr Dr.-Ing. Philipp Schlautmann, ist übrigens sehr freundlich und hilft bei Problemen per Mail weiter. Mittlerweile habe ich aber auch recht viel Erfahrung damit und helfe auf Anfrage gern.

Nur mal so nebenbei: Wenn ich hier über solche Produkte berichte, tue ich das aus Erfahrung/Überzeugung. Ich bin in keinem Fall am Umsatz beteiligt. Sollte das mal anders sein, werde ich das fairnesshalber angeben.

Kann man die dauerdruckplatte auch auf eine Raise3D Pro3 Flexplate aufkleben mit doppelseitigen Klebeband, oder ist das nicht sinnvoll? Geplantes Filament ist Extrudr Greentech Pro.

Hallo Norbert,

man kann die Dauerdruckplatte natürlich mit einem geeigneten Klebeband auf eine andere Platte aufkleben. Dabei muss natürlich beachtet werden, dass das Klebeband, im speziellen der Kleber, die Temperatur des Druckbetts aushalten muss. Grudsätzlich ist das Aufkleben eine gute Idee, meine aktuelle Druckplatte ist ebenfalls angeklebt. Wenn man nämlich nur an den Rändern clipst, zieht sich die Platte aufgrund der Spannungen im Kunststoff in der Mitte hoch. Sobald die Platte an einigen Stellen fixiert ist, passiert das natürlich nicht mehr. Ich habe bei meinem 33cm x 33cm Druckbett 9 Streifen genommen und damit eine 50%ige Abdeckung der Kontaktfläche erreicht.

Du kannst es aber auch mal mit einer PEI-Druckplatte versuchen. An meinem 400er-Druckbett habe ich gute Erfahrungen damit gemacht.