Die Idee klingt ja zunächst verlockend. Mittels einer magnetisch anhaftenden Metallplatte soll das Drucken mit dem SLA-Drucker vereinfacht werden. Klingt gut und deshalb habe ich es ausprobiert.

In einem Youtube-Video wurde ganz kurz eine magnetische Druckplatte erwähnt und gezeigt. Viel von der eigentlichen Nutzung sah man jedoch nicht. Also habe ich etwas weiter geforscht.

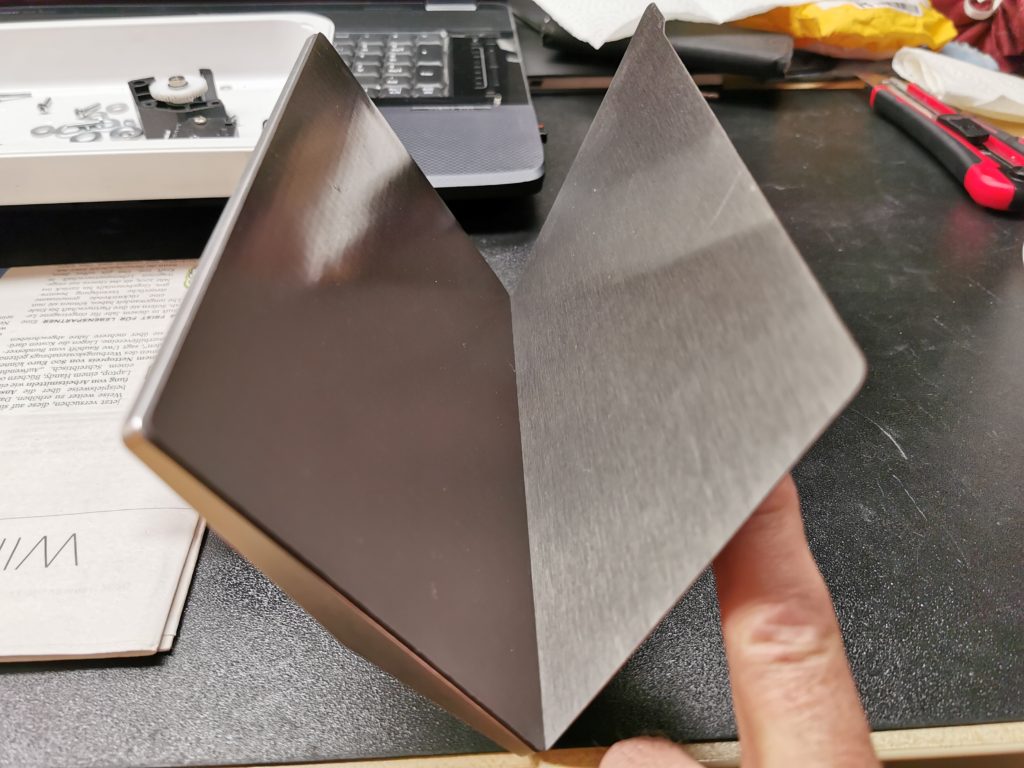

Die primäre Idee hinter dem Produkt ist, dass die Ablösung des Druckes von der Druckplatte einfacher sein soll, weil diese Platte biegsam ist. Sie besteht aus einem sehr dünnen (0,45mm) Stahlblech. Es scheint so etwas wie Federstahl zu sein. Man muss also nicht mehr versuchen mit dem Spachtel irgendwie zwischen Druck und Druckplatte zu kommen, sondern kann einfach das Metallblech etwas biegen, was ja mit der originalen Druckplatte nicht geht. Das hat mich erstmal überzeugt, wobei ich anmerken muss, dass bei den bisherigen Drucken eigentlich das Problem nie auftauchte. Ich konnte die Drucke immer relativ leicht ablösen.

Der Preis auf Aliexpress liegt deutlich unter 10€. Zudem ist der Versand kostenfrei. Bei anderen Anbietern lag die gleiche Platte, – vielleicht mit anderem Label -, bei 15€ und mehr. Auch noch bezahlbar.

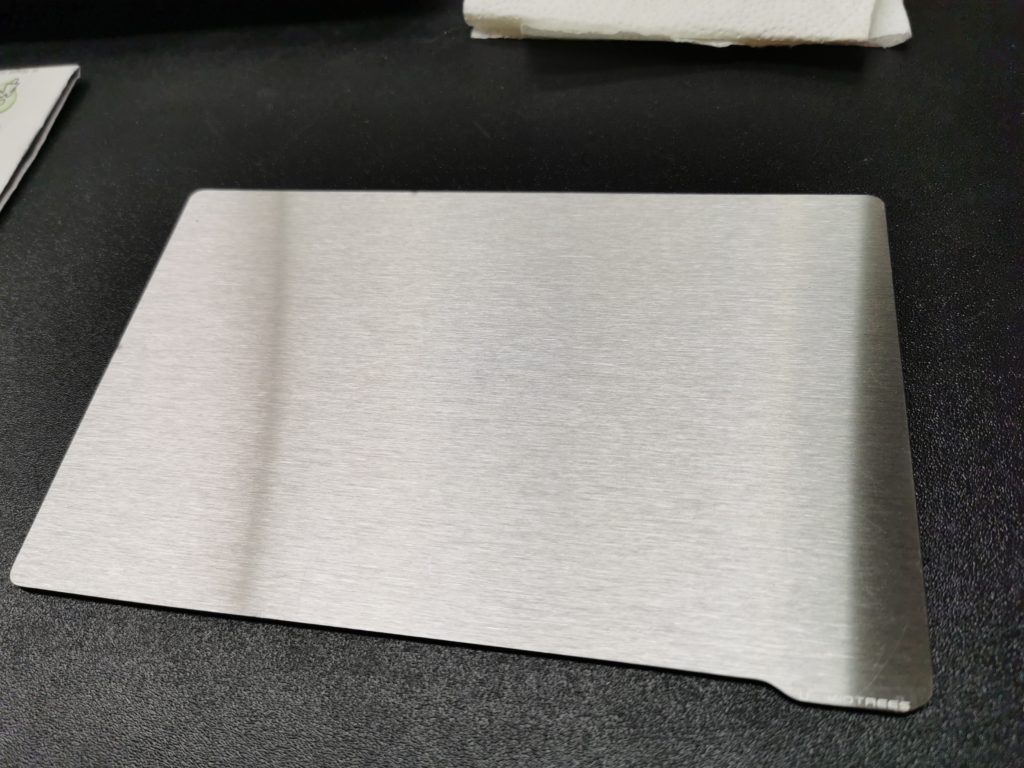

Als die Platte dann da war, wollte ich sie auch gleich ausprobieren. Die Kanten des Bleches sind leider nicht gut entgratet. Hier ist also etwas Nacharbeit notwendig. Das Schliffbild auf beiden Seiten sah so aus, wie ich es von der Originaldruckplatte kannte. Da habe ich erstmal nichts gemacht.

Das Firmenlabel ist auf den kleinen Vorsprung gedruckt, den man braucht um die Platte vom Magneten zu trennen.

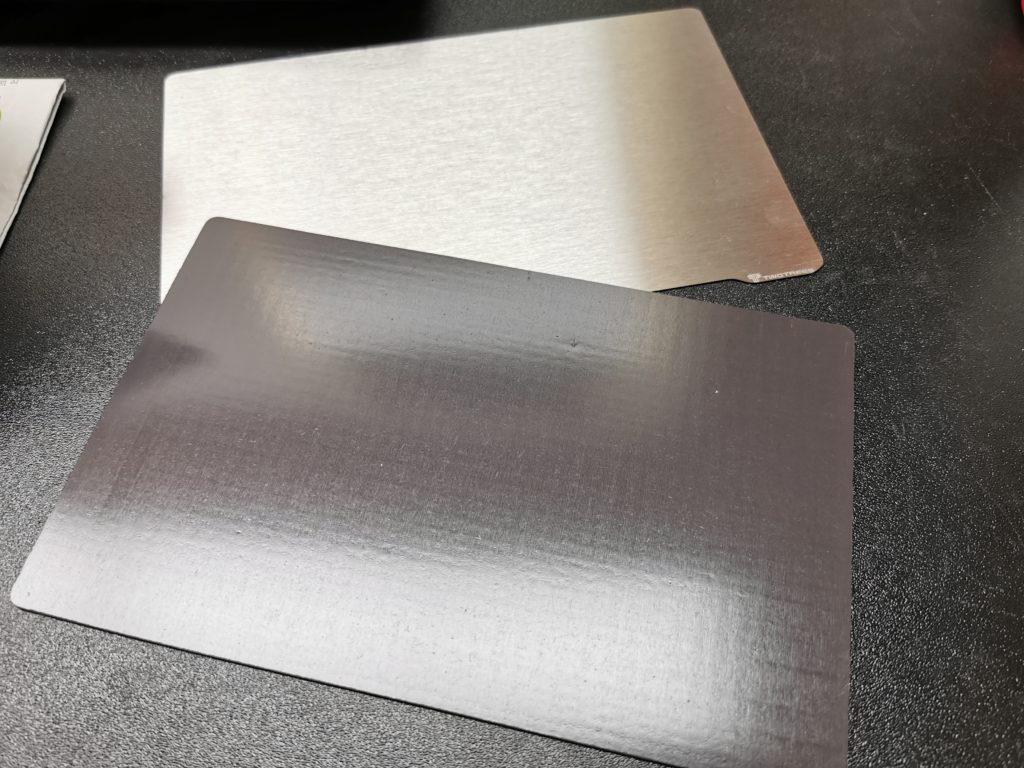

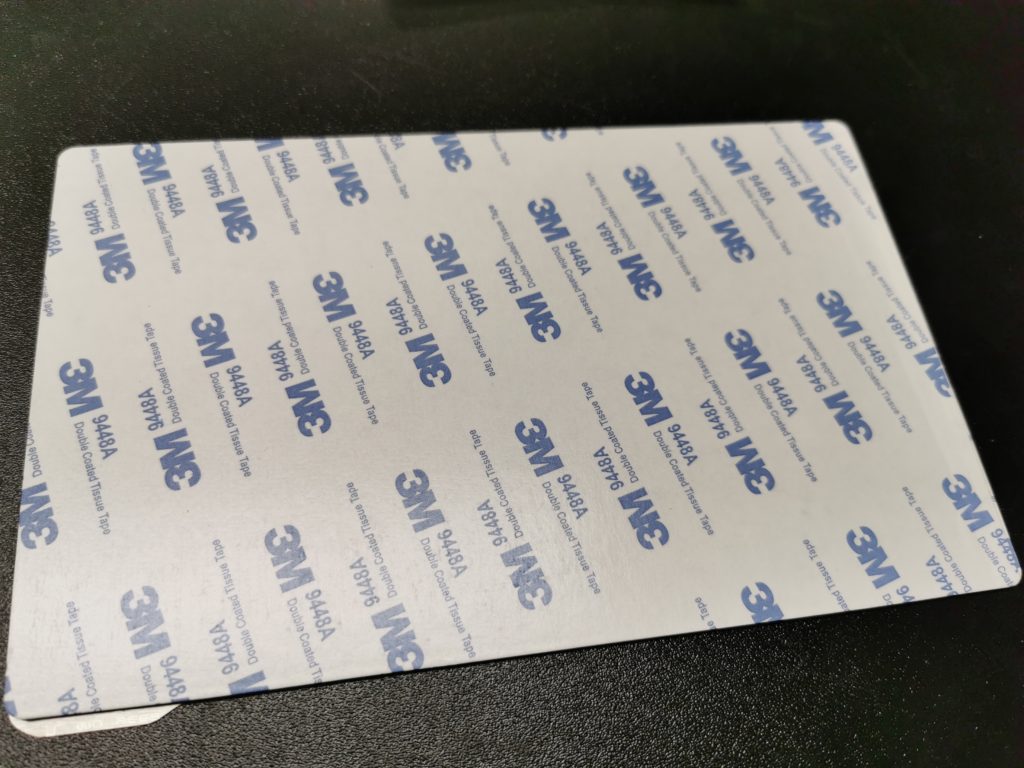

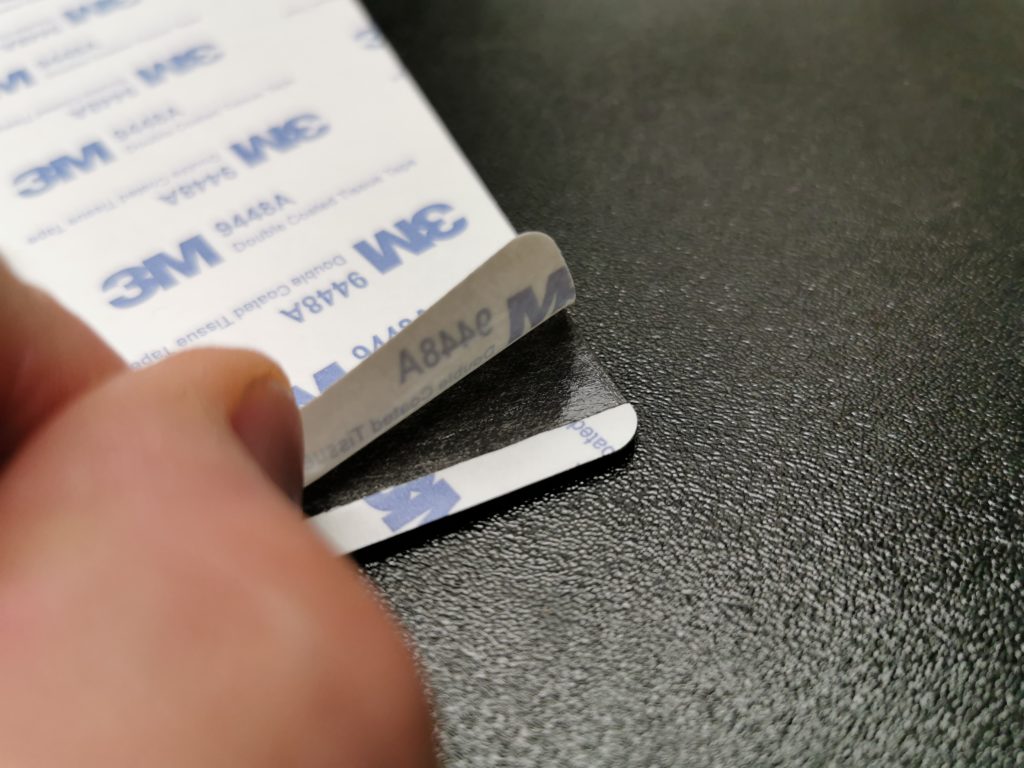

Man sieht den kleinen Überstand und links im Bild. Natürlich muss auf die Originaldruckplatte eine Magnetschicht aufgeklebt werden. Immerhin, der Klebestreifen kommt von 3M.

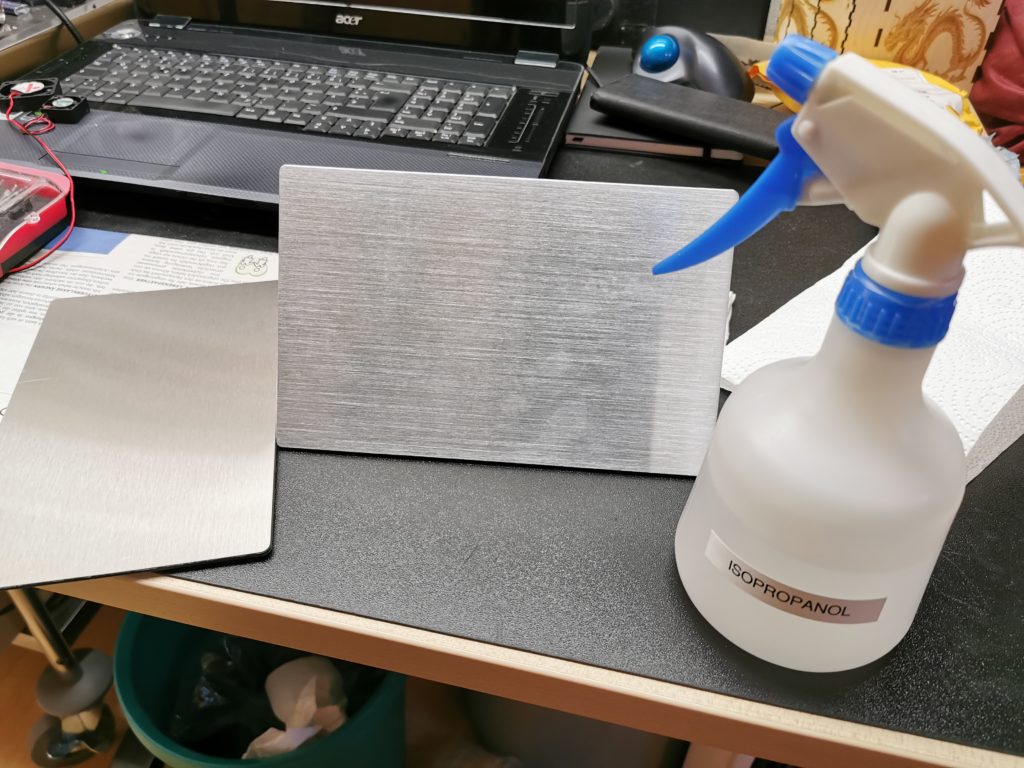

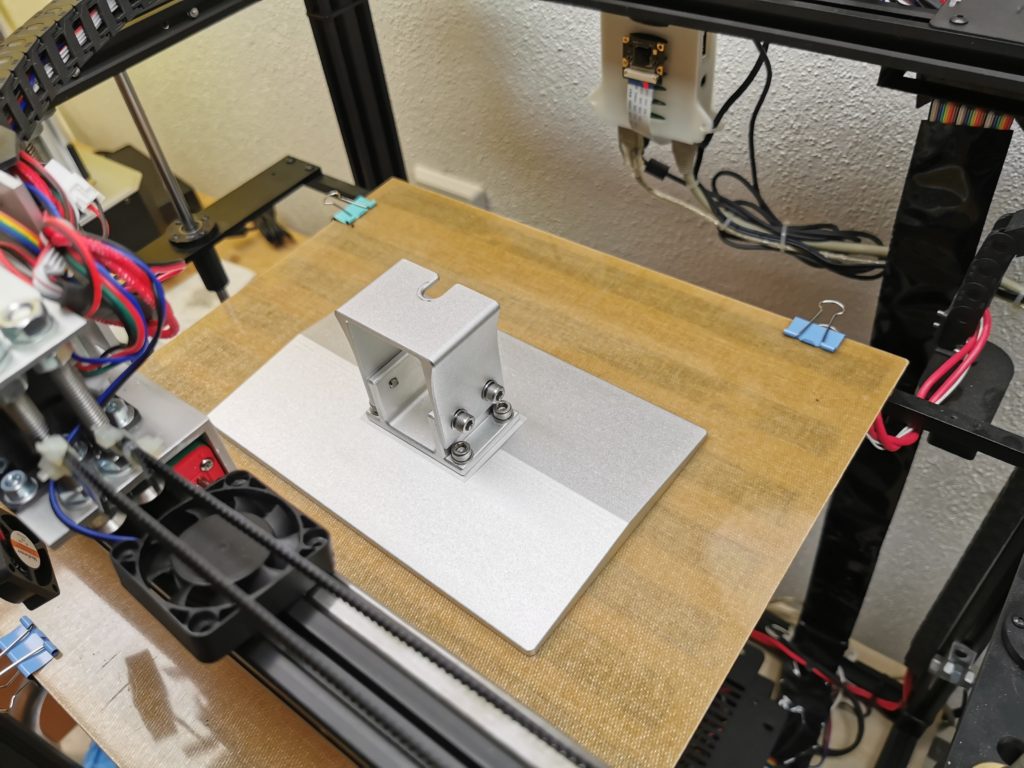

Die Originaldruckplatte sollte vorher gereinigt werden, damit die Magnetschicht auch sicher klebt. Zudem habe ich die Druckplatte etwas angewärmt, ebenfalls zur Verbesserung der Klebung. Soweit man einen 3D-Drucker mit Heizbett hat, ist das leicht zu bewerkstelligen.

Ich habe das Druckbett auf 100°C gestellt. Die Platte lag aber nur so lange auf dem Heizbett, bis sie handwarm wurde. Das reicht.

Die Schutzfolie auf der Klebefläche lässt sich leicht ablösen. Dabei hilft auch der kleine Überlappungsbereich.

Das Bild ist nachgestellt und soll zeigen, wie ich die Magnetschicht positioniert habe. Ich habe einfach Originaldruckplatte und Magnetschicht V-förmig nebeneinandergestellt und dann zusammengeklappt.

Der Nullpunkt muss am Drucker jetzt natürlich neu eingestellt werden, da die neue Druckplatte mit Magnetschicht einen guten Millimeter dick ist.

Der erste Druck wurde gestartet. Als ich dann endlich in den Zwischenraum einsehen konnte, musste ich feststellen, dass nur drei Kleinteile in Größe einer dickeren 2-Euro-Münze an der Druckplatte hafteten. Den Druck habe ich natürlich abgebrochen. Der eigentliche Hauptteil des Druckes lag im Harzbecken. Er war eindeutig nach etwa einem Zentimeter Dicke abgefallen. Der Schliff der Oberfläche war also nicht gut genug.

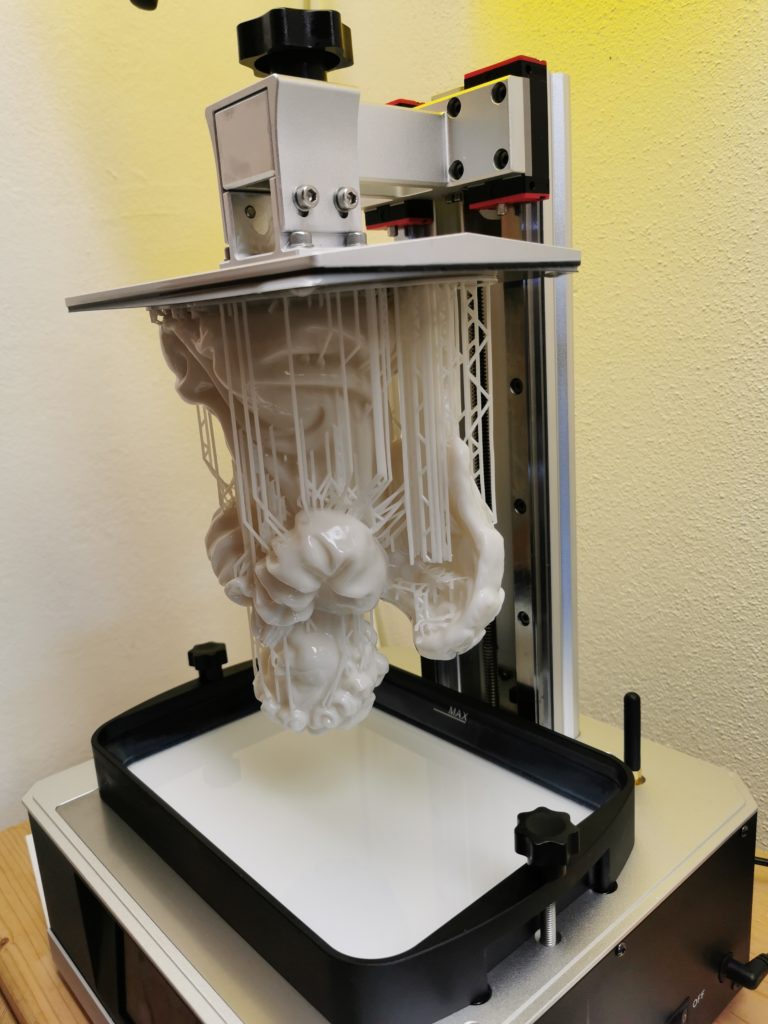

Nach einer intensiven Nachbehandlung der Oberfläche habe ich einen zweiten Anlauf genommen. Dieser Druck wurde auch fertiggestellt. Aber zufrieden mit dem Produkt bin ich nicht.

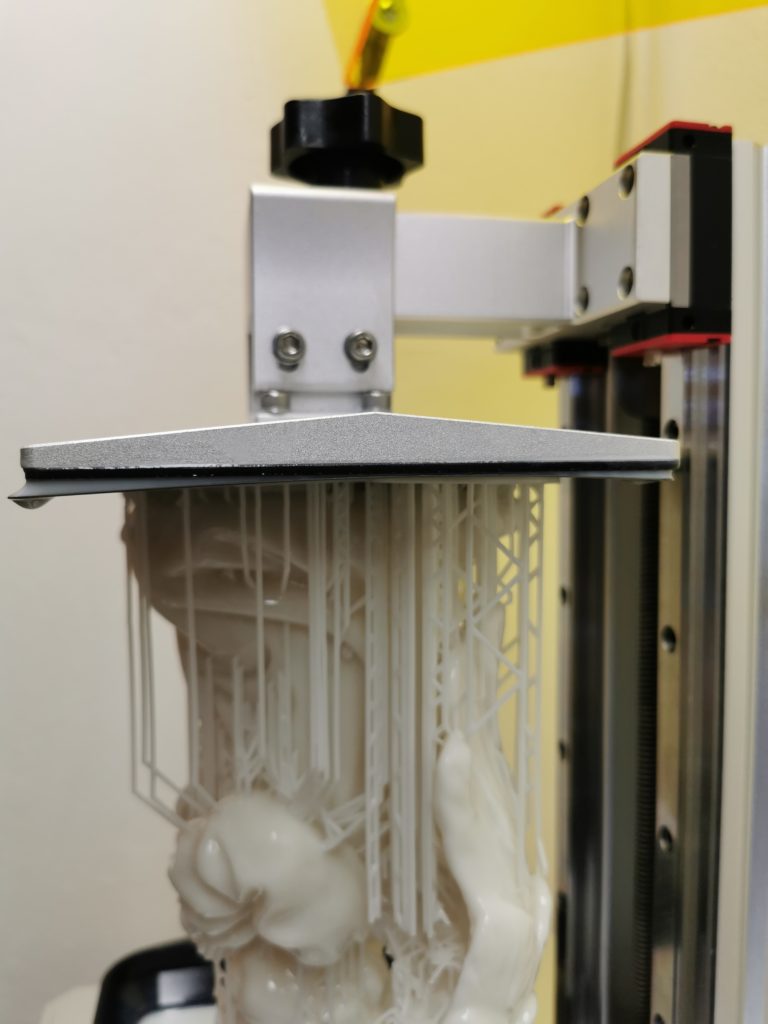

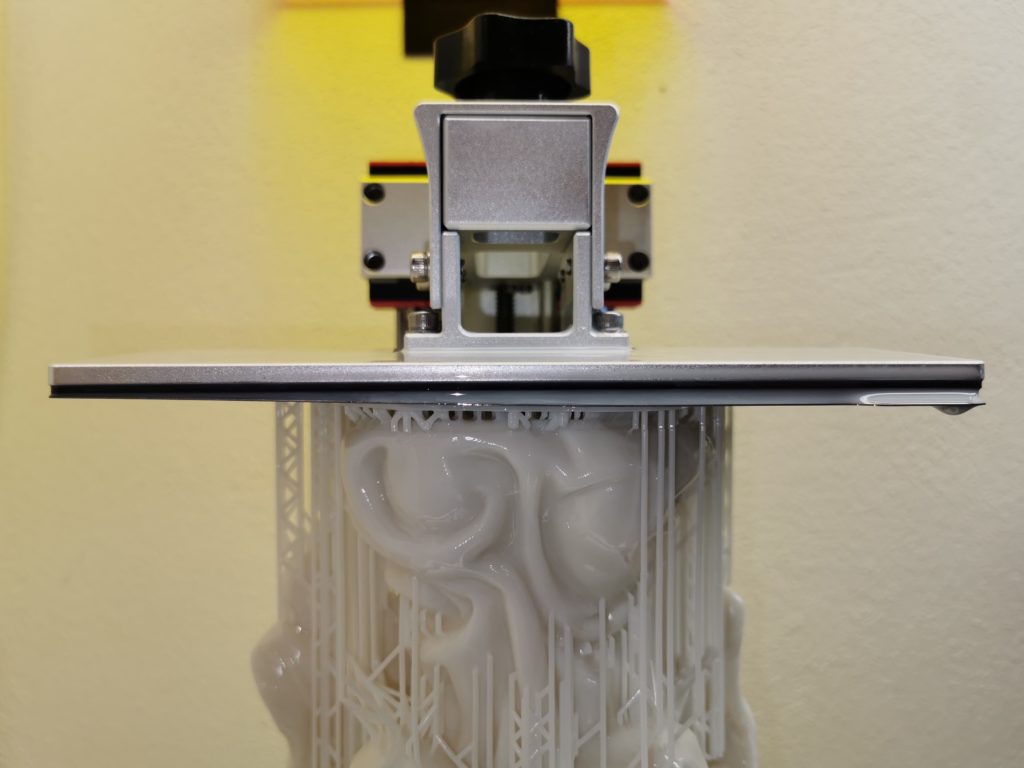

Man sieht in dem Bild schon deutlich, dass die Druckplatte nicht vollflächig plan an dem Magnetgrund haftet, sondern sich durchgebogen hat. Offensichtlich hat die Platte beziehungsweise die Magnetkraft den Kräften im ausgehärteten Harz nicht widerstehen können.

Wäre der Druck schwerer gewesen, hätte er sich eventuell sogar komplett inklusive Platte vom Träger gelöst. Die Figur von 20cm Höhe wog gerade mal knappe 500 Gramm, da sie größtenteils hohl war. Das ist schon enttäuschend.

Aber auch das ganze Handling ist wesentlich umständlicher, als gleich direkt auf die originale Druckplatte zu drucken. Die Benetzung mit flüssigem Harz ist an den Kanten der Nachrüstlösung wesentlich höher, was eine größere Kleckerei und Verlust bedeutet. Einen großen Druck mitsamt Stahlblech gegen die Magnetkraft der Basis abzulösen, ist nahezu unmöglich ohne eine riesige Harzschmiererei ringsherum zu erzeugen. Zudem stellt sich dann gegebenenfalls der gewünschte Vorteil als Nachteil ein. Biegt man die Platte nämlich beim Abnehmen zu stark, fällt möglicherweise der Druck in den Harzbehälter. Zuletzt noch der Nachteil, dass man jetzt noch mehr Teile reinigen muss.

Fazit: Die Grundidee klingt ja gut. Für kleine Teile mit geringer Fläche mag das auch alles funktionieren. Für mich ist die Platte allerdings uninteressant und ich werde wieder den Ursprungszustand herstellen.

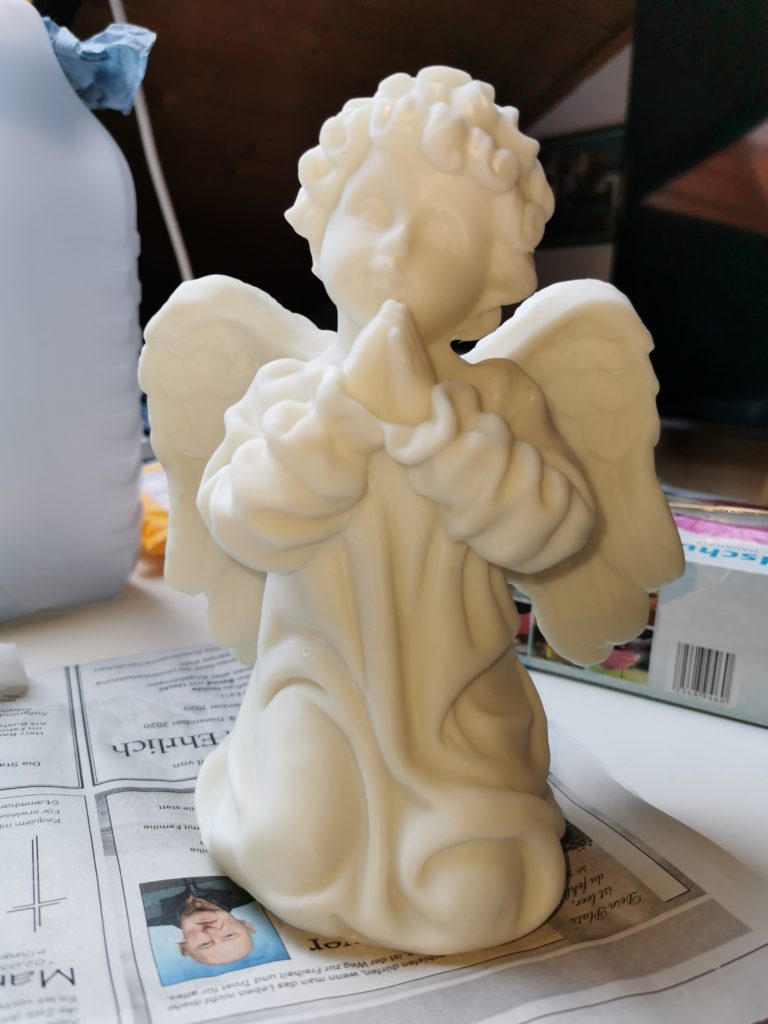

Zum Schluss noch ein Bild von dem fast fertigen gedruckten Engel. Der Klarlack als letzte Schicht fehlt noch.

Habe ebenfalls diese Platte. Bei mir klappt es hervorragend. Etwas ähnlich kam bei mir auf und es lag nicht an der Magentkraft ! und zwar hast du in deinem Beispiel das Raft fast komplett dekend über die build-area. Und das verursacht Zugkräfte. Ja richtig: Zugkräfte. So krass das selbst der starke Magnet nichts mehr ausrichten kann. Daher ein Tipp an dich / an andere: Rafts nicht komplett auf die komplette Area aufbringen. Sondern:

Aufteilen , Sektionieren.Das verhindert das Bending! Damit könnt ihr x-beliebige große Drucke starten (in Kombination solch einer Magnetlösung f.d. Druckplatte).