Im vorangegangenen Teil der Serie wurde die Funktionsfähigkeit und Ansteuerbarkeit aller Komponenten überprüft. Jetzt ist es an der Zeit für den Feinschliff: Die Kalibrierung. Damit wird sichergestellt, dass 100mm in der Planung auch 100mm im Druck sind.

Filamentvorschub

Es geht mit dem Filamentvorschub los. Das prüft man am besten in dem man das Hotend abbaut und den Extruder ins Leere fördern lässt. Zusätzlich spart man sich Aufwand, wenn man die minimale Extrusionstemperatur auf Zimmertemperatur festlegt, dann muss man das Hotend nicht aufheizen.

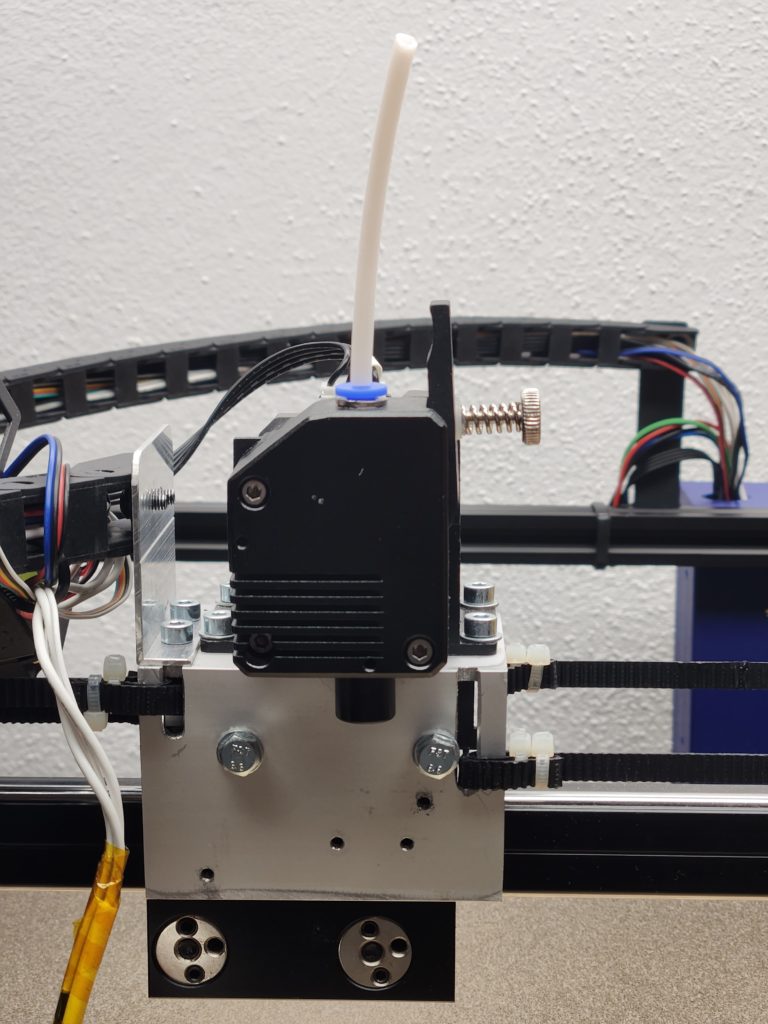

Der Extruder ohne Hotend. Zur Besseren Führung habe ich ein kleines Stück Teflonschlauch in die Zuführung gesteckt. Damit gelingt das Einführen von Filament leichter.

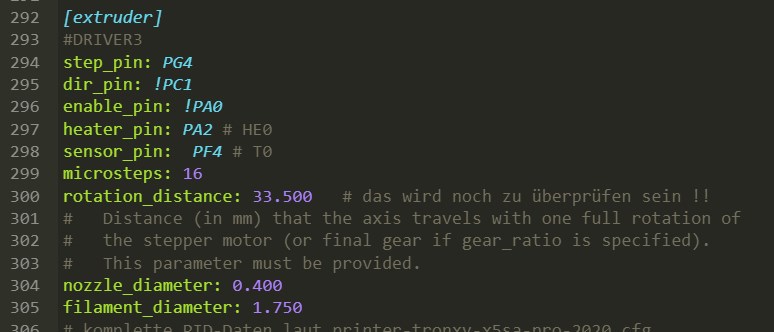

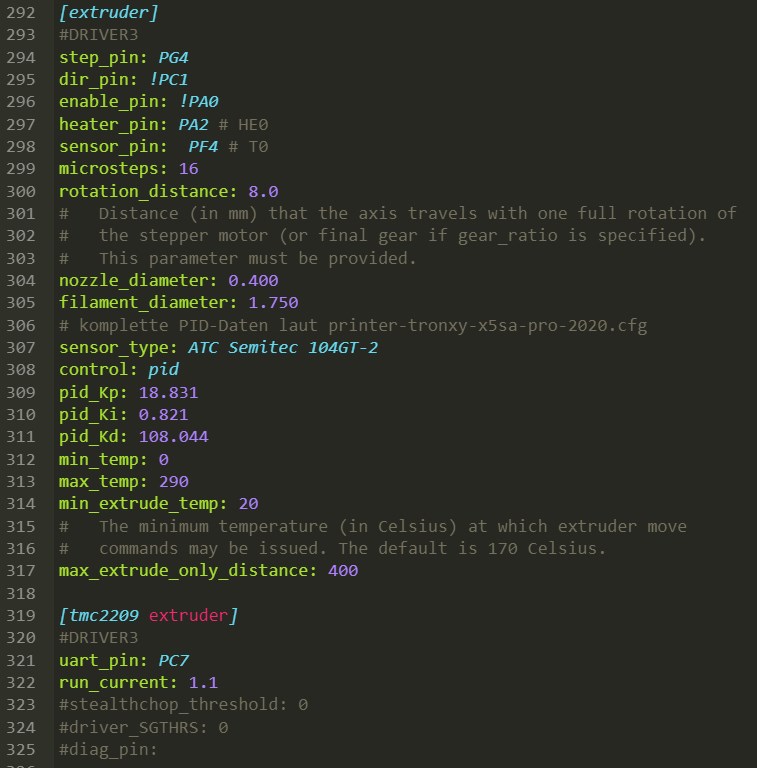

Der Wert, der uns in der printer.cfg interessiert, ist rotation_distance. Hier ist er mit 33,5mm pro Motorumdrehung festgelegt. Ich hatte schon festgestellt, dass kaum etwas herauskommt.

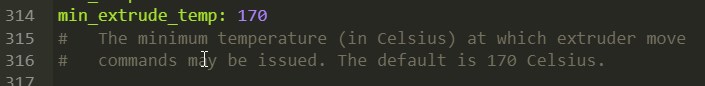

min_extrude_temp setze ich vorübergehend auf 20 (°Celsius).

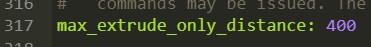

Eine letzte Hürde stellt uns die Konfiguration noch in den Weg. In der Defaulteinstellung dürfen höchstens 50mm direkt über die Steuerung extrudiert werden. Da ich immer Stücke zu 100mm testen will, drehe ich den Wert auf 400mm hoch.

Beim Extrudieren über die OctoPi-Oberfläche, – egal ob nun über Steuerungsreiter oder über die Kommandozeile mit G1 E100 F300 werden in dieser Einstellung gerade mal knappe 25mm ausgegeben. Das heisst also, dass pro Umdrehung deutlich weniger herauskommt als erwartet. Knappe 25mm sind gerade mal ein Viertel von 100mm. Also teilen wir den Wert 33,5 auch durch ein Viertel und kommen dann bei etwa 8 heraus. Das habe ich dann in die printer.cfg eingegeben und nach einem automatischen Klipper-Neustart nach Speichern, gab es einen neuen Test. Glück gehabt: 100mm Vorgabe werden sehr genau erfüllt. Auch das mehrfache Testen voerwärts und rückwärts verifizierte den Wert.

Abschließend habe ich ein paar Parameter wieder zurückgesetzt.

Damit ist die Kalibrierung des Extruders abgeschlossen und der Druckkopf kann wieder komplett montiert werden.

Nullpunkt

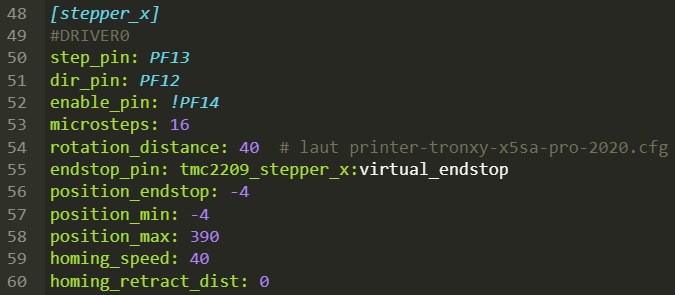

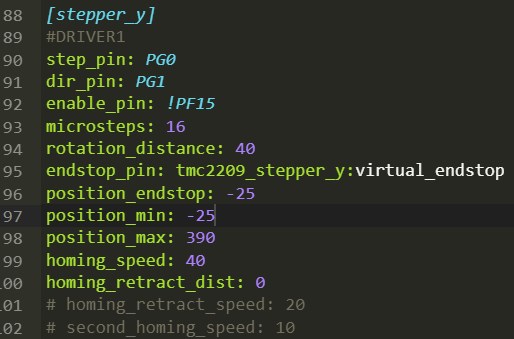

Der Druckkopf konnte schon in die linke vordere Ecke gefahren werden. Der Nullpunkt ist dies aber nicht, da er außerhalb des Druckbereiches liegt. Hier muss nun gemessen werden, wie weit die Nozzle von dieser Ecke entfernt ist. Die Werte werden dann negativ als position_min und postition_endstop eingetragen.

Ganz wichtig: Intern ist position_min mit 0 vorgegeben. Sobald man einen negativen Wert bei position_endstop einträgt, muss auch der Minimalwert eingetragen werden, sonst kann der Endstop gar nicht erreicht werden.

BL-Touch Offset

Im nächsten Schritt wird die Position des BL-Touch relativ zur Nozzle ermittelt. Klipper hält dafür Makros vor. Eine gute Anleitung gibt es hier.

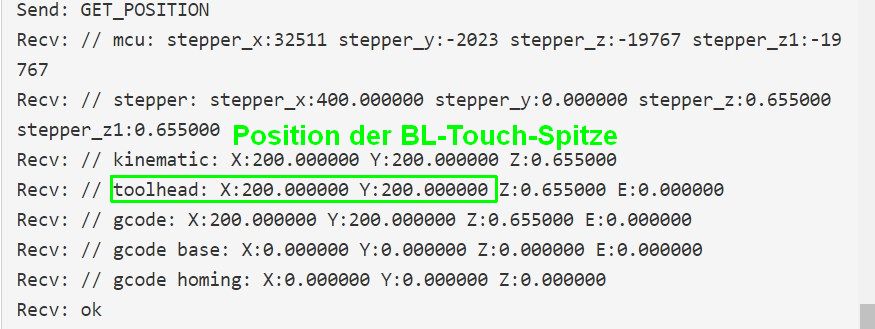

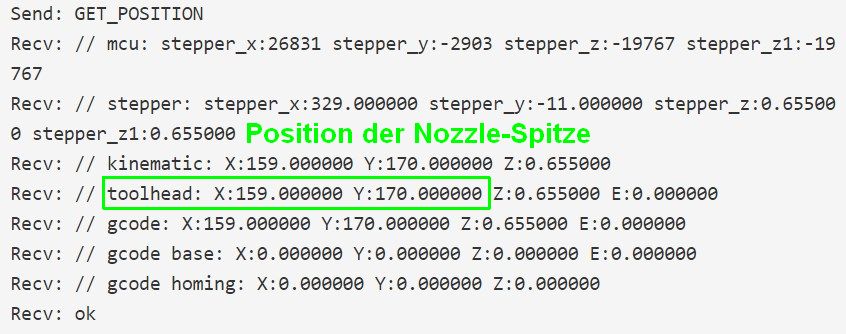

Nach dem Homing wird die Druckdüse (Nozzle) etwa in die Mitte des Druckbettes gefahren. Die genaue Position ist völlig egal. Es geht nur darum, dass man genug Platz hat. Über das Terminal gibt man jetzt das Kommando PROBE. Direkt unter der Spitze bringt man jetzt irgendeine Art von Markierung an, bsp. Klebeband. Mit dem Kommando GET_POSITION ermittelt man die Position des Druckkopfes.

Entscheidend ist die Zeile mit toolhead. Das merken wir uns. Mit dem Steuerungstool (Jog-Dial) bewegt man jetzt die Nozzle direkt über diese Markierung und löst wieder GET_POSITION aus.

Jetzt muss man nur noch den ersten Wert vom zweiten abziehen:

X = 159 – 200 = -41

Y = 170 – 200 = -30

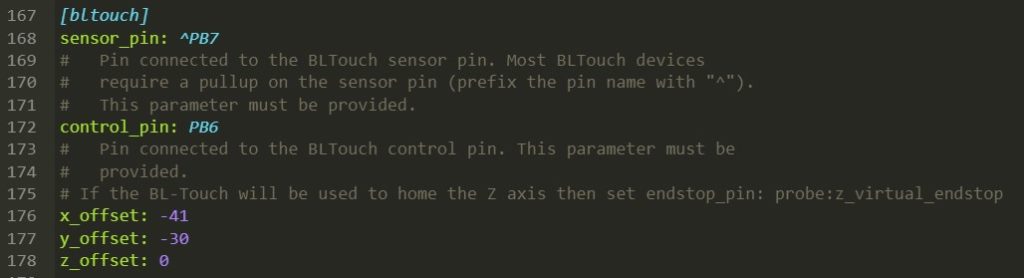

Diese Werte werden in der printer.cfg an der richtigen Stelle unter bltouch eingetragen.

Z-Offset

Jetzt fehlt noch die Kalibrierung für z_offset. Die habe ich zunächst auch anhand der obige Quelle versucht, weil ich den Komfort eines Assistenten bevorzuge. Egal, wie ich den BL-Touch anbrachte, es führte nie zum Erfolg. Entweder war ich außerhalb der erlaubten Werte oder der BL-Touch triggerte nicht. Abbruch nach mehr als einer Stunde.

Neuer Versuch:

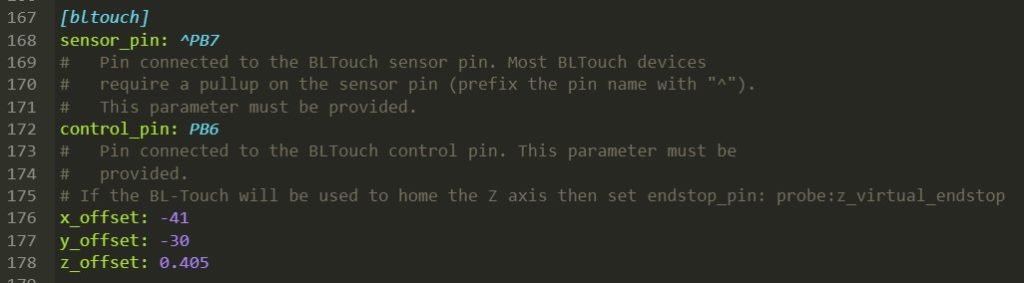

Zuerst habe ich in der printer.cfg z_offset mit 1 vorgegeben.

Dann kam ein vollständiges Homing über alle Achsen.

Unter die Nozzle habe ich dann ein Blatt Papier gelegt.

Die Kommandos G90 (schaltet auf absolute Koordinaten um) und G0 Z0 fahren das Druckbett auf Z=0, also Druckposition.

Das Blatt hing natürlich fest.

Über G0 Z-Kommandos habe ich das Druckbett solange hin und her gefahren, bis sich das Blatt gerade noch ziehen ließ. Dies ist dann die richtige Position.

Von dem ursprünglichen z_offset zieht man nun diese Position ab:

z_offset – ermittelte Position = z_offset neu

Bei mir war das 1 – 0.58 = 0.42. Mit etwas weiterem Probieren landete ich schließlich bei 0.405.

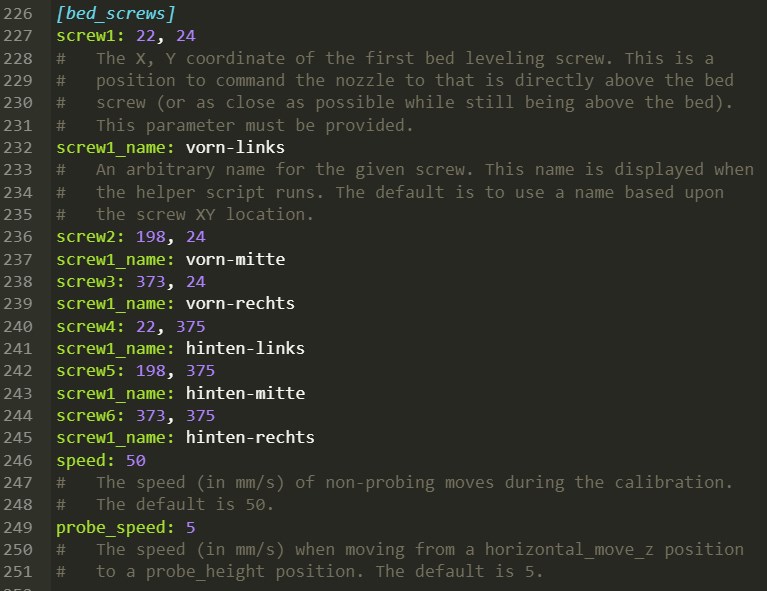

Bed Screws

Am Tronxy-Druckbett befinden sich 6 Einstellschrauben um es genau einzurichten. Dafür sind zunächst Vorarbeiten notwendig. Gehen wir mal davon aus, dass schon im Vorfeld darauf geachtet wurde, dass der linke und rechte Z-Lift auf der gleichen Höhe in Bezug auf die X-Achse stehen. Die Stellschrauben sollten etwa in der Mitte ihres Einstellbereiches stehen. Die Federn sollten also deutlich unter Druck stehen. Wenn das jetz noch geändert wurde, muss natürlich ein neues Z-Homing erfolgen. Jetzt müssen noch die Positionen der Einstellschrauben in die printer.cfg eingetragen werden, bzw. falls das schon passiert ist, sollten sie eventuell präzisiert werden. Dazu fährt man einfach den Druckkopf per Steuerfeld direkt mit der Nozzle über eine Einstellschraube und liest die Position mit GET_POSITION in der Kommandozeile aus. Das ganze sechs Mal. Die Eintragungen sehen dann etwa so aus:

Auf dieser Seite (dgl. in Deutsch) findet man eine gute Anleitung zum Vorgehen. Nach dem Kommando BED_SCREWS_ADJUST fährt der Druckkopf die erste Schraubenposition an. Mit dem üblichen Papiertest prüft man nun ob der Abstand passt und stellt gegebenenfalls nach. Stellt man nach, dann gibt man auf der Kommandozeile zum Abschluss adjusted ein. Passte es, dann wird accept eingegeben. Solange, bis man alle Positionen mit accept bestätigt hat, geht das jetzt rundum von Schraube zu Schraube. Der Vorgang ist sehr einfach durchzuführen.

Im Prinzip war es das auch schon. Klar, gerade am Anfang muss man eventuell noch mal nachschärfen. Aber eigentlich kann jetzt wie gewohnt gedruckt werden.