Ich beginne jetzt mit dem Einfärben von ABS. Buntes Filament weiterlesen

Archiv für den Monat: Mai 2014

Filastruder und Filawinder im Betrieb

Bilder zur Auflockerung …

Filawinder – Aufbau

Wer den Aufbau laut Anleitung vornehmen will, kann eigentlich nicht viel falsch machen. Die mitgelieferte Anleitung zeigt Schritt für Schritt wie es geht. Filawinder – Aufbau weiterlesen

LCD12864 – Display ist da

Das Display aus dem Beitrag Elektronik-Update ist da. Es hat 17€ inklusive Versand aus China gekostet. Verkäufer war asp-ezone. Ob es funktioniert kann ich erst sagen, wenn ich die Elektronik umgebaut habe. Die Teile sehen aber optisch einwandfrei aus.

Filawinder: Das Auspacken des Pakets

Mal wieder ein Paket aus der weiten Welt. Der Filawinder ist angekommen. Hier gleich mal ein paar Bilder vom Auspacken. Filawinder: Das Auspacken des Pakets weiterlesen

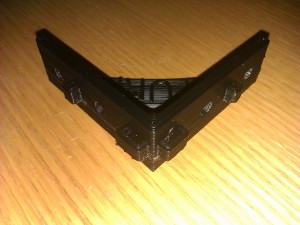

Winkel für Drucker-Gehäuse 2

Der Winkel ist doch stabiler als erwartet. Ich habe mich entschieden, ihn auch für den unteren Teil zu nehmen. Jetzt heißt es: Massenproduktion. Ich brauche noch eine ganze Menge davon.

Der Winkel ist jetzt in Thingiverse eingestellt:

Thingiverse thing: 337214

Winkel für Drucker-Gehäuse

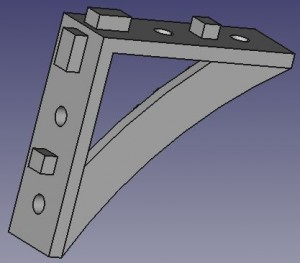

Heute habe ich den Winkel für die Verbindung der Aluminiumprofile zu einem Rahmen entworfen. Das erste Teil habe ich auch schon fertig ausgedruckt und testweise mit zwei Profilen verschraubt.

|

|

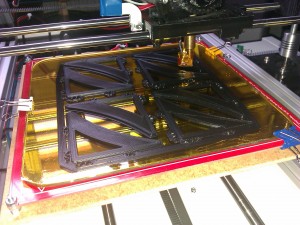

| Der Winkel in FreeCAD | 8 Winkel werden gleichzeitig gedruckt -> gute 9 Stunden wird es dauern. |

|

|

| Der erste fertige Winkel | Der erste fertige Winkel |

Die Winkel im unteren Teil will ich anders gestalten.

Sobald dann alle Winkel fertig konstruiert sind, werde ich sie in thingiverse einstellen und hier referenzieren. Diese Files werden dann natürlich nicht den Namenszug enthalten.

Ich habe übrigens auch ziemlich lang gesucht, wie man Text in Konstruktionen einbindet. Auch hier gibt es wieder ein hervorragendes Schulungsvideo: SVG Text To FreeCAD Part

FreeCAD

Ein kleiner Abstecher in die Software. Wie ich im letzten Beitrag schon bemerkt habe, benutze ich für die Konstruktion von Teilen FreeCAD. Ich hatte mir im Vorfeld einige kostenlose Konstruktionsprogramme angesehen. Mir hat FreeCAD letztlich am besten gefallen. Das ist aber sicherlich auch Geschmacksache und davon abhängig, welche Anforderungen bestehen. FreeCAD weiterlesen

Heated Chamber – warme Druckkabine

Die Drucke haften zwar ganz gut auf dem Heatbed aber bei größeren Teilen führt die Abkühlung immer wieder dazu, dass die Layer nicht richtig haften und sich das Teil verzieht. Im Internet gibt es diverse Diskussionen dazu und auch im Gespräch mit einem Kunststoffverarbeiter hier in der Nähe stellt sich raus, dass eine Kapselung des Druckraumes sehr vorteilhaft ist. Eventuell lässt sich auch der Geruch des geschmolzenen Plastiks damit etwas mildern. Ziel soll zunächst mal sein, etwa 50-60°C im Druckraum zu halten. Heated Chamber – warme Druckkabine weiterlesen