Die Leser meines Blogs wissen es: Ich habe Mitte 2019 einen Tronxy X5SA gekauft und hier vorgestellt. Das war noch die kleine Variante mit einem Druckbett von 33cmx33cm und es war auch „nur“ die normale Version in 24V aber eben kein „PRO“. Jetzt ist ein Nachfolger bei mir eingezogen: Tronxy X5SA-400 Pro.

Ich kann nun wirklich nicht behaupten, dass der 33cm-Drucker zu klein gewesen wäre. Bei sinnvoller Ausnutzung des Druckbettes kam ich nie an seine Grenzen. Und das, obwohl durch meine Modifikationen der Bauraum sogar noch etwas kleiner wurde. Der Drucker läuft absolut problemlos und erzeugt hervorragende Drucke mit PLA und PET-G.

Warum dann etwas Neues? Die Frage ist berechtigt und lässt sich doch so schnell beantworten: Es hat mich einfach gereizt, den aktuellen Nachfolger in die Finger zu bekommen. Gesagt – getan – bestellt.

| Als Amazon-Partner verdiene ich an qualifizierten Verkäufen. Für den Käufer ändert sich der Preis dadurch nicht. |

Zum Zeitpunkt meines Kaufs wurde auf Amazon ein Rabatt von 150€ angeboten, den ich natürlich genutzt habe. Ein ursprünglich von mir eingestellter Review zum Drucker wurde erst freigegeben und dann unvermittelt und ohne weitere Information gelöscht. Das ist mir jetzt schon mehrfach passiert und ich frage mich, ob es überhaupt noch sinnvoll ist Reviews dort zu veröffentlichen, wenn sie hinterher einfach wieder gelöscht werden. Beschwerden bringen nach meiner Erfahrung übrigens nichts und Gründe werden bei Amazon prinzipiell nicht genannt. Egal, weiter im Text …

Wie bei Amazon üblich, kam das Paket sehr schnell bei mir an.

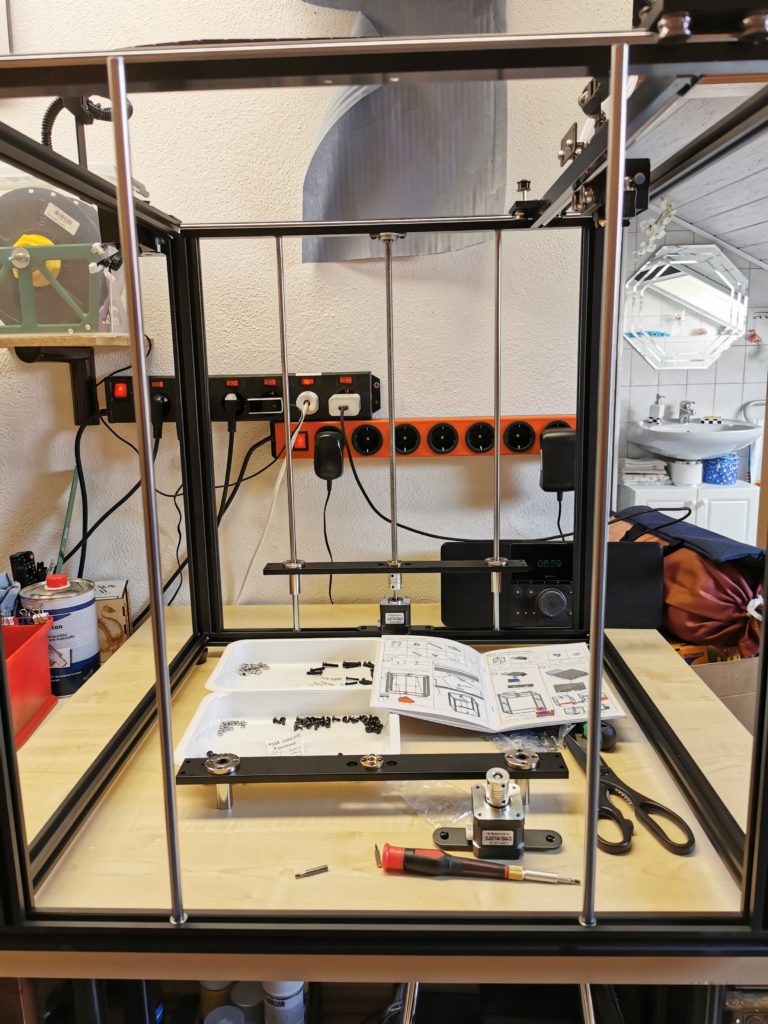

Da ich schon den „Vorgänger“ gebaut hatte, war ich vom Inhalt wenig überrascht. Prinzipiell sind es die gleichen Teil, – abgesehen davon, dass die Profile ein paar cm (nämlich 7cm) länger sind und die PRO-Teile anders sind.

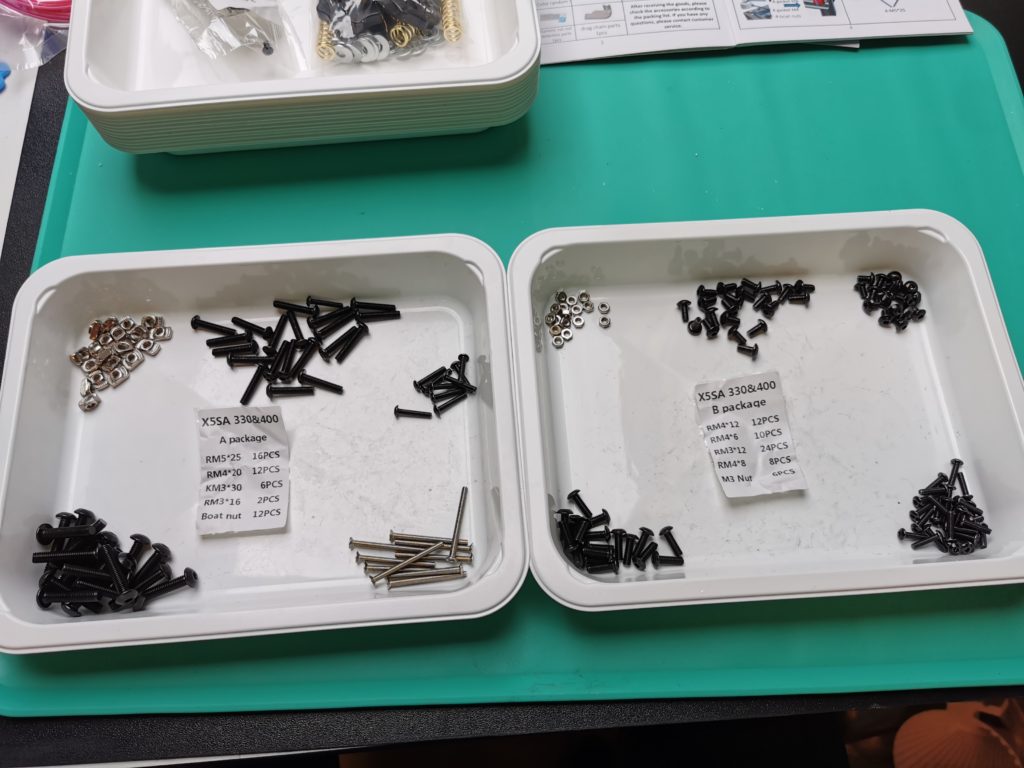

Die Art und Weise, wie die Teile verpackt sind, zeugt von Erfahrung auf diesem Gebiet. Da kann nichts verkratzen oder lose umherfallen. Auch die notwendigen Schrauben sind einigermaßen sortiert in Tüten abgepackt. Zwar sind die Tüten immer noch nicht sortenrein gepackt, aber immehin nach einer gewissen Systematik. Wünschenswert wäre es auch, dass wiederverwendbare Tüten benutzt werden . Leider galt das nur für eine Tüte.

Vor dem Aufbau, sortiere ich die Schrauben immer in kleinen Plastikschalen. Ich habe dieses Review mit ein paar Randinformationen bestückt, um eine Hilfestellung beim Aufbau zu geben.

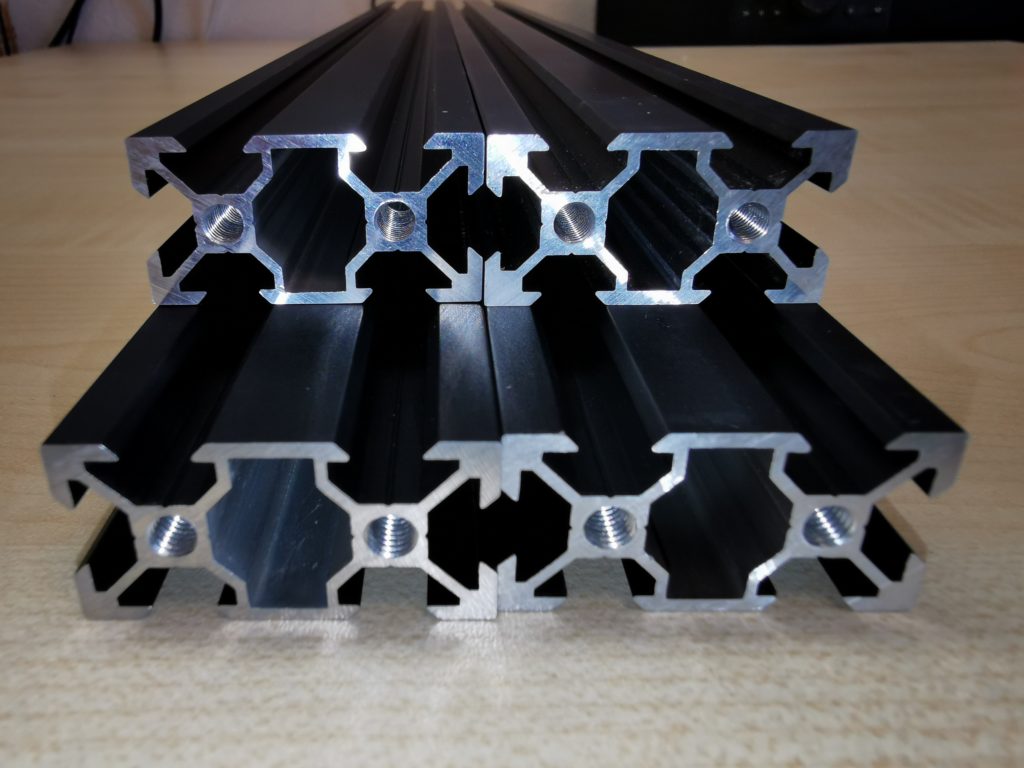

Die Profile sind sehr ordentlich geschnitten und benötigen keinerlei Nacharbeit. Das hat sich deutlich gegenüber meinem letzten Kauf gebessert. Leider hatten sich aber doch noch ein paar Aluminium-Späne vom Schneiden und Bohren in die Hohlräume der Profile verirrt. Speziell dann, wenn die Elektronikbox auf dem Tisch liegt, sollte man aufpassen, dass keine Späne dort durch die Lüftungsschlitze hineinfallen.

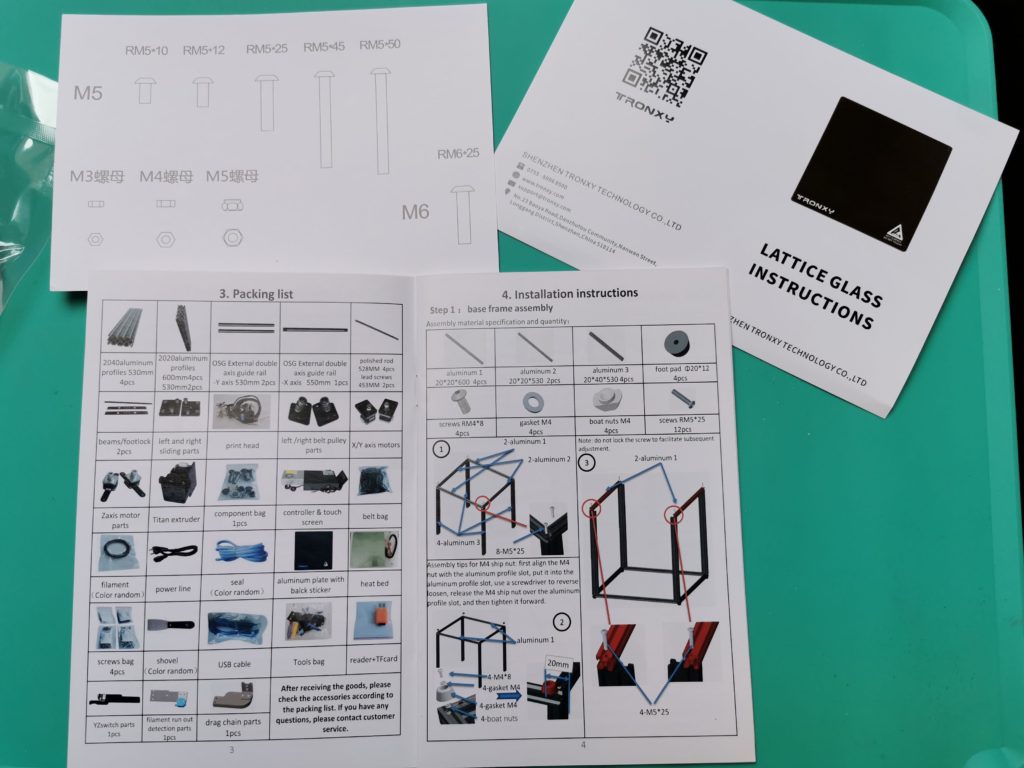

Die Anleitung ist so ein Thema bei Tronxy. Es ist zwar alles dargestellt und man findet sich auch damit zurecht, aber an der einen oder anderen Stelle gibt es Fehler zu Schraubengrößen oder Baureihenfolgen, wobei Letzteres eher aus persönlichen Erfahrungen herrührt. Ein Teil der Anleitung ist mit winzig kleinen Aufklebern ausgebessert worden, wahrscheinlich um mit Produktveränderungen Schritt zu halten.

Auch wenn es immer wieder beim Zubehör für neue Drucker genannt wird, sollte man auf beigepackte Pröbchen von Filament nicht zählen. Neben der Tatsache, dass die Menge schon ein Witz ist, war das im Paket enthaltene Filament in hunderte kleiner Teile zerbrochen.

Der Aufbau des Druckers ist keine große Herausforderung, – zumindest dann, wenn schon eine gewisse Erfahrung vorhanden ist. Ich würde den Tronxy X5SA-400 Pro in der „Baukastenform“ nicht unbedingt einem Anfänger im 3D-Druck empfehlen. Da ein Anfänger noch nicht um die kleinen und großen Probleme des 3D-Druckes weiß, könnte das den Aufbau ungünstig beeinflussen. Eine grundsätzliche technische Affinität zu solchen Themen sollte auch nicht fehlen.

Womit wir dann auch gleich beim ersten Thema wären, bei dem man grobe Fehler machen kann. Es ist nicht mit dem reinen Verschrauben der Profile getan, auch dann nicht, wenn man sich darüber klar ist, welches Teil wohin gehört. Ganz besonders wichtig ist es, schon ab dem ersten verschraubten Teil auf die Winkel zu achten. Dass die Profile zueinander 90° einhalten sollen dürfte klar sein. Aber an einigen Stellen muss auch darauf geachtet werden, dass die Profile in sich nicht verdreht sind. Auch dass Profilkanten genau aufeinander liegen müssen, ist trotz guter Fertigung der Teile mit relativ geringen Toleranzen wichtig. Die Konstruktion lässt da durchaus Spielraum für innovative Bauformen, die aber leider letztlich funktionell nicht überzeugen können. Eine große Hilfe stellt ein großer freier Tisch dar, auf dem die Profile glatt aufliegen. Verfügt der Tisch zudem noch über Seiten, die im 90°-Winkel verlaufen, kann man da die Profile beim Verschrauben anlegen.

Der Grundrahmen ist dann schnell gebaut. Werkzeug wird zwar mitgeliefert, aber dieses ist nicht unbedingt von hoher Qualität oder ergonomisch durchdacht. Ich kann nur dazu raten ein Grundsortiment von Inbus- und Sechskantschlüsseln hoher Qualität vorzuhalten. Auch nach dem Aufbau braucht man so etwas immer wieder.

Selbst so etwas Simples wie die Füße kann später zu Problem werden. Werden die nämlich zu stark oder gar unterschiedlich stark angeschraubt, quetschen sie sich unterschiedlich stark zusammen. Dann wird niemals eine gerade Auflage daraus. … und das ist dann wieder Erfahrung: Ist schon die Basis krumm, wird es nach oben nicht besser. Ein Druck kann dann auch nicht sauber gelingen. Allzu fest lohnt es sich eh nicht die Füße anzuschrauben. In späteren Schritten muss die Position ggfls. noch angepasst werden.

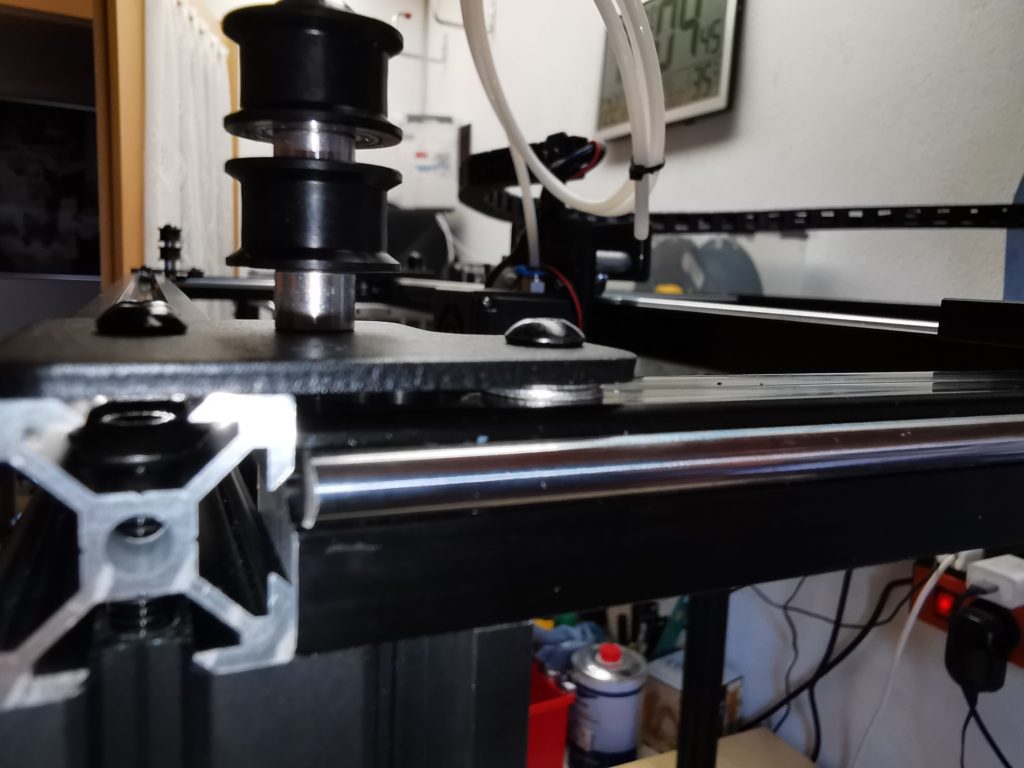

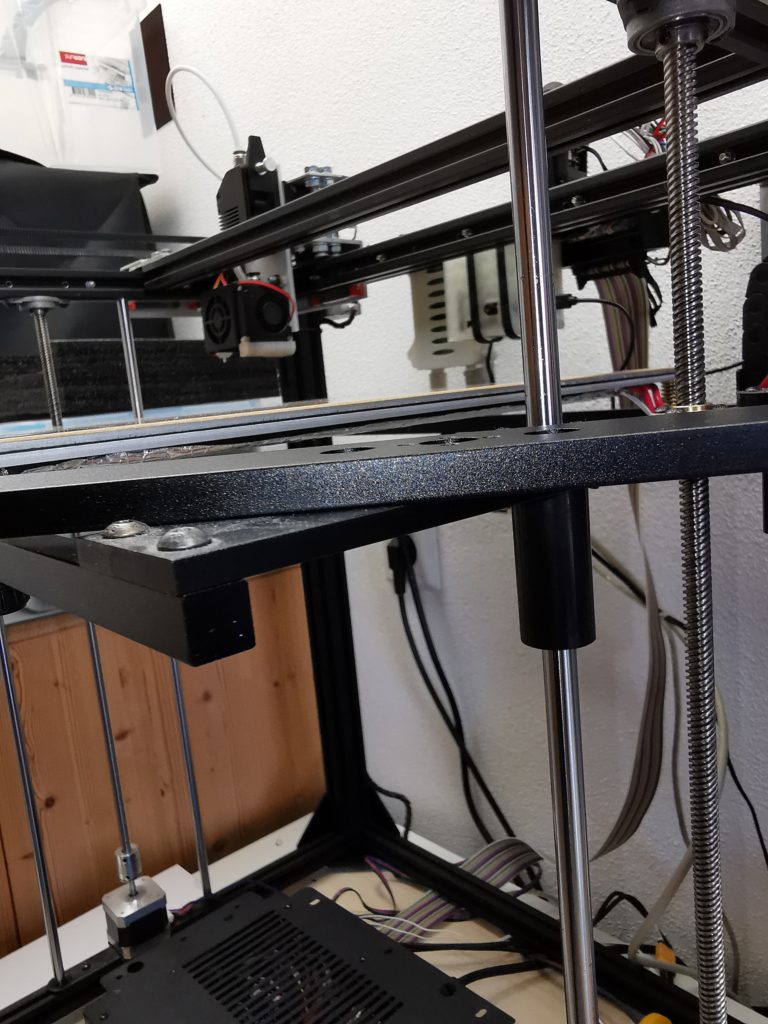

Ich muss sagen, dass mir die Linearführungen des PRO gefallen. Beim normalen X5SA laufen DELRIN-Rädchen (also etwas zäheres Plastik) direkt in den Abschrägungen der Profilnuten. Das ist schon im Aufbau nicht präzise und wird durch den dauernden Abrieb auch noch ständig schlechter. Beim PRO sind Edelstahlstangen beidseitig in das obere Profil eingelassen. Auf ihnen laufen Edelstahlräder. Wenn man das jetzt noch sinnvoll fettet, hat man eine sehr laufruhige und präzise Linearführung. Die Edelstahlräder lassen sich über einen Exzenter auch noch einstellen. Wenn jetzt allerdings die gleichen katastrophalen Wälzlager eingesetzt wurden, die damals in der normalen Druckerversion verbaut waren, währt die Freude nicht lang. Die oberen Riemenführungen lassen mich das schon befürchten. Na ja, Wälzager lassen sich schnell austauschen und sind nicht allzu teuer. Man sollte sofort nach Aufschieben des Schlittens prüfen, ob er über die gesamte Länge des Fahrweges vollkommen widerstandsfrei beweglich ist. Jegliche Probleme müssen vor den nächsten Bauschritten beseitigt werden. Es ist auch zu prüfen, ob wirklich alle Räder über den gesamten Fahrweg in Bewegung sind. Bleibt ein Rad stehen sind die Probleme schon vorprogrammiert.

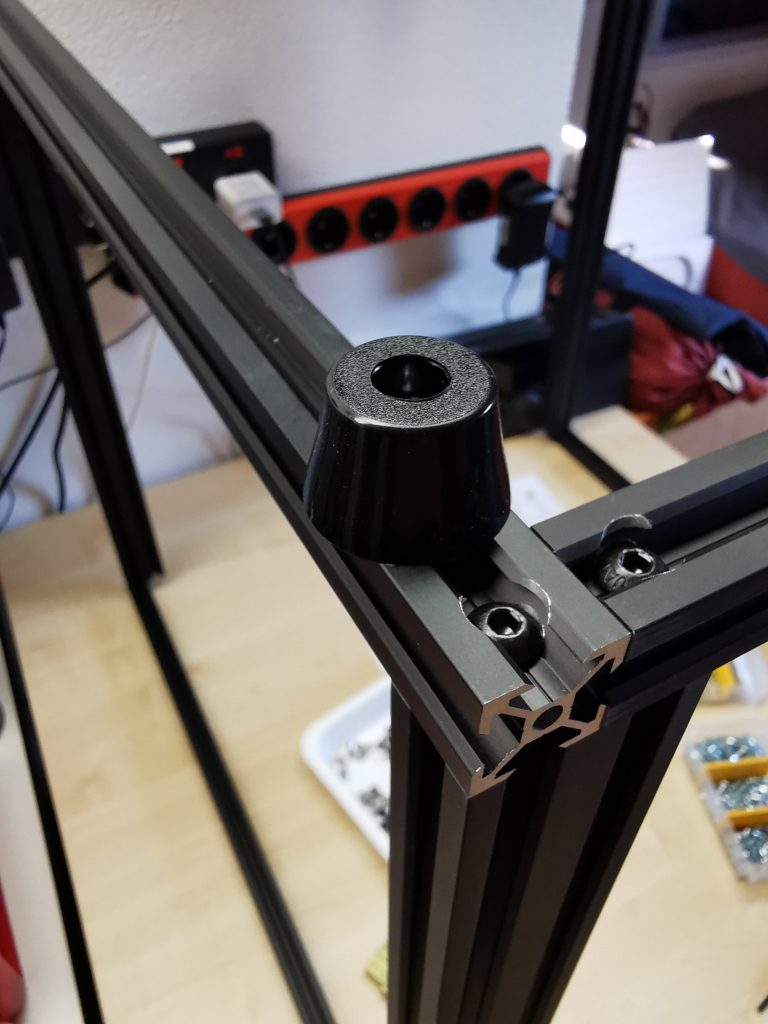

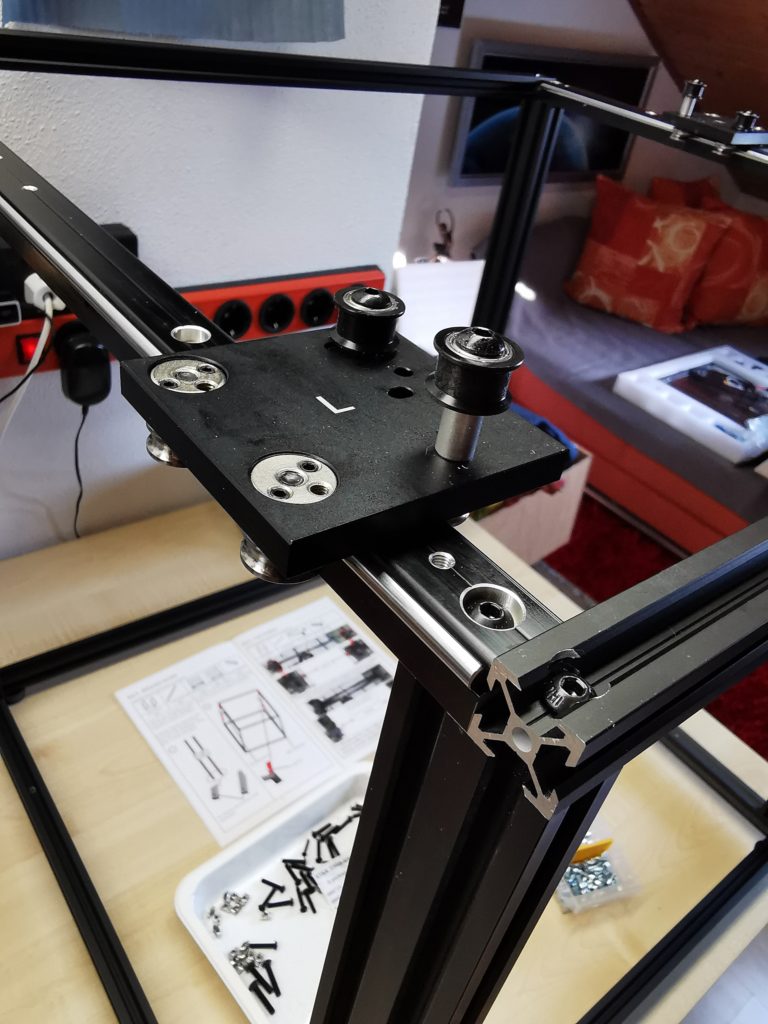

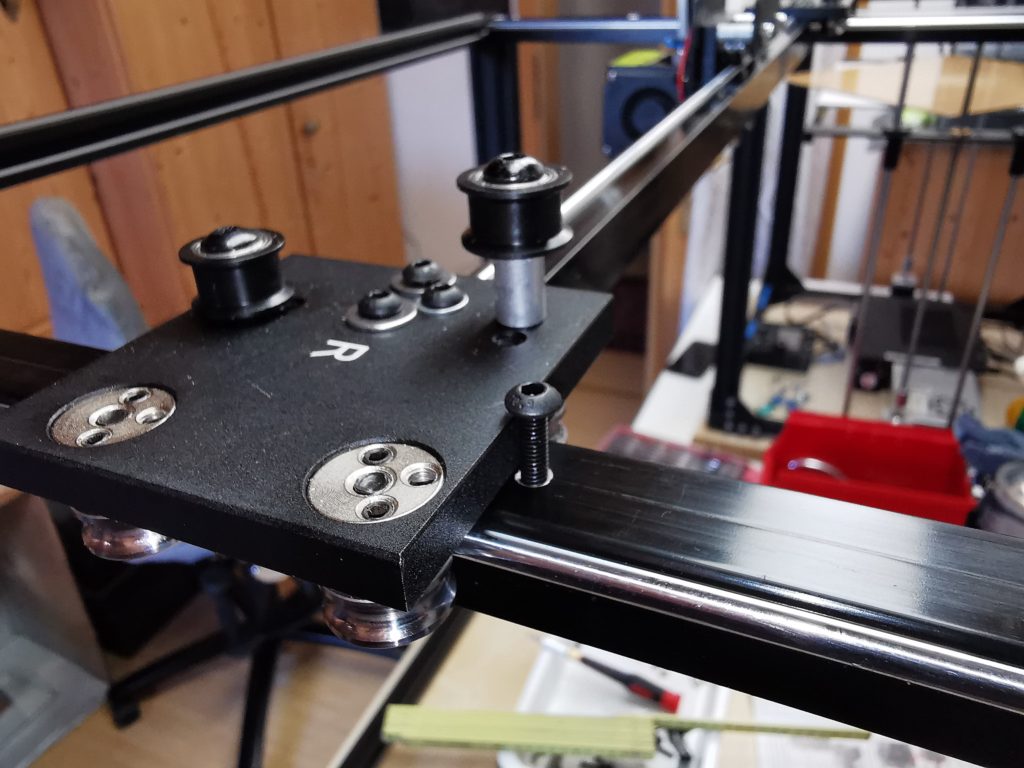

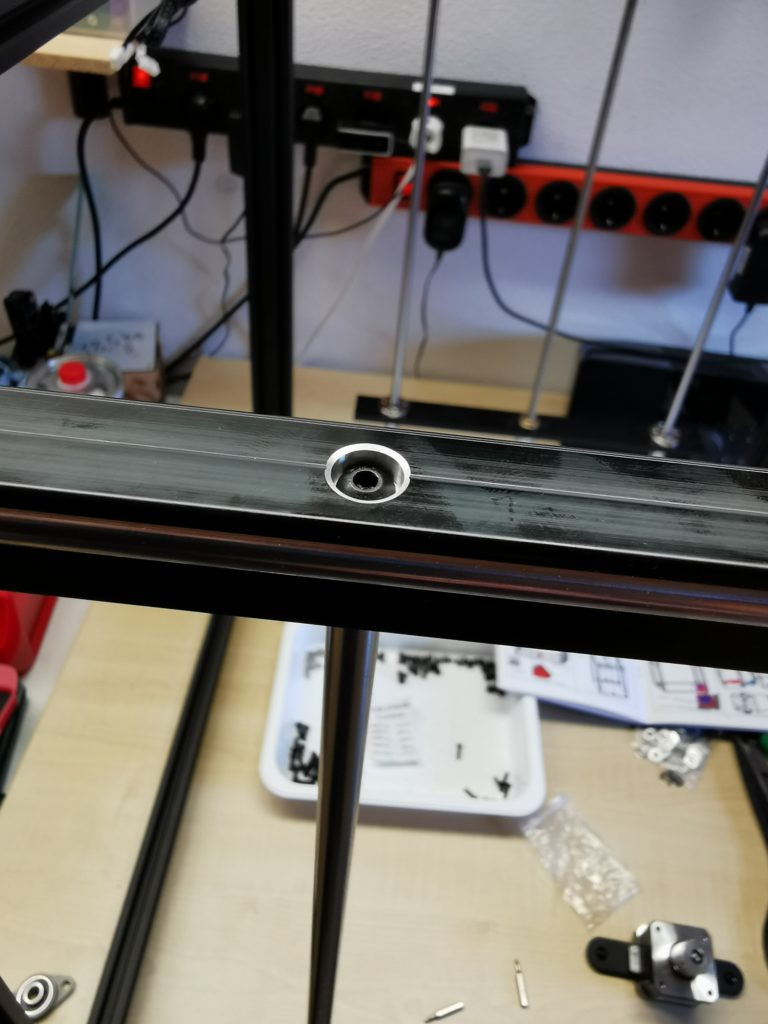

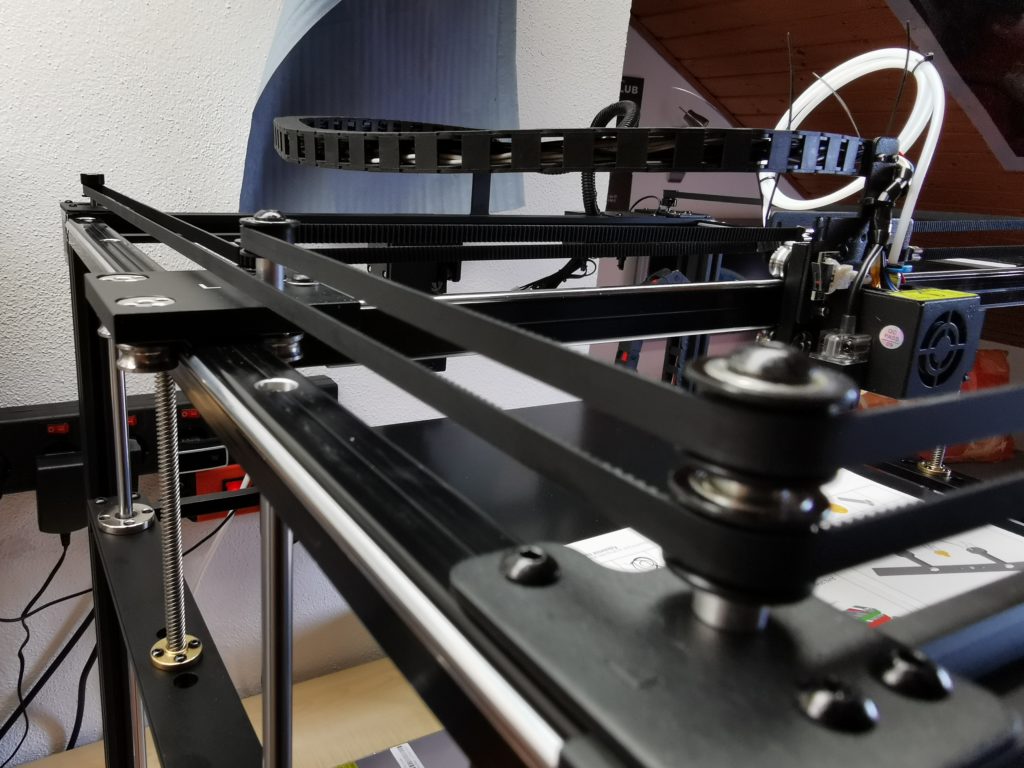

Bei der Montage der X-Achse an den beiden Y-Wagen links und rechts ergibt sich irgendwann die Frage, wie man es schafft die Konstruktion im rechten Winkel zu fixieren. Die drei Schrauben auf jeder Seite helfen aufgrund ihrer großen Toleranz leider überhaupt nicht. Im obigen Bild sieht man rechts vor dem Wagen eine herausstehende Schraube. Im Profil befindet sind an dieser Stelle ein Schraubenloch mit Gewinde. Schraubt man nun auf beiden Seiten vor den Y-Wagen (oder dahinter) eine längere Schraube aus dem Sortiment, hat man einen hervorragenden Anschlag, der präzise auf beiden Seiten genau die gleiche Position hat. X-Achse mit den beiden Wagen dorthin schieben und dann die X-Achse mit den Wagen fest verschrauben. Voila!

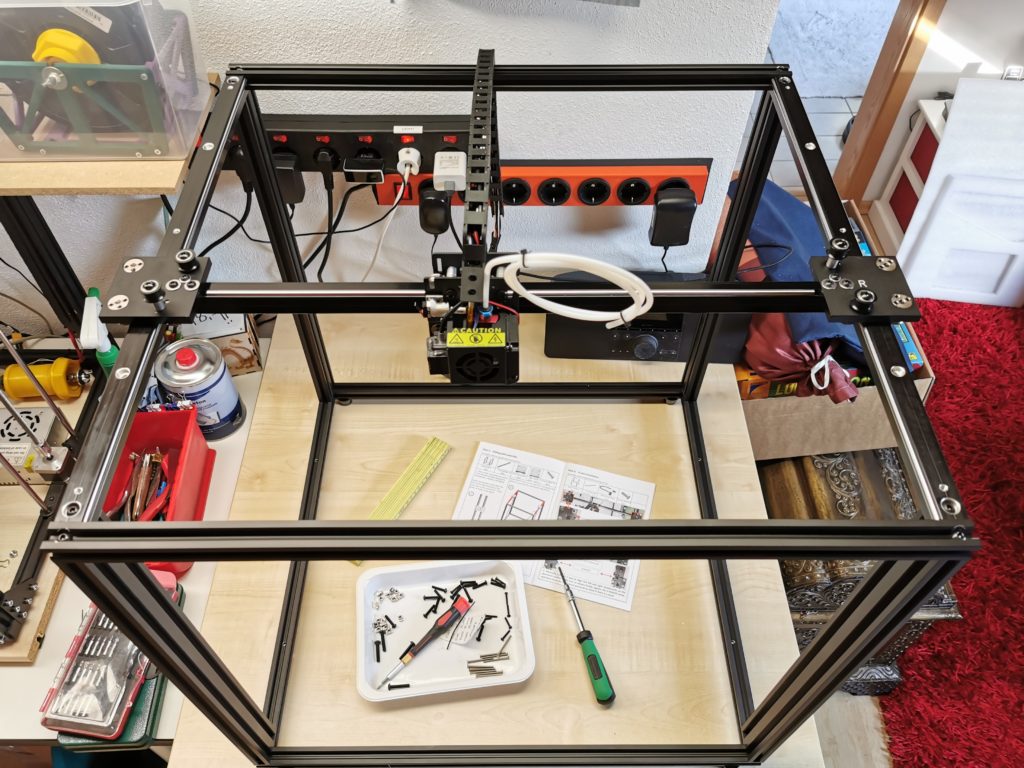

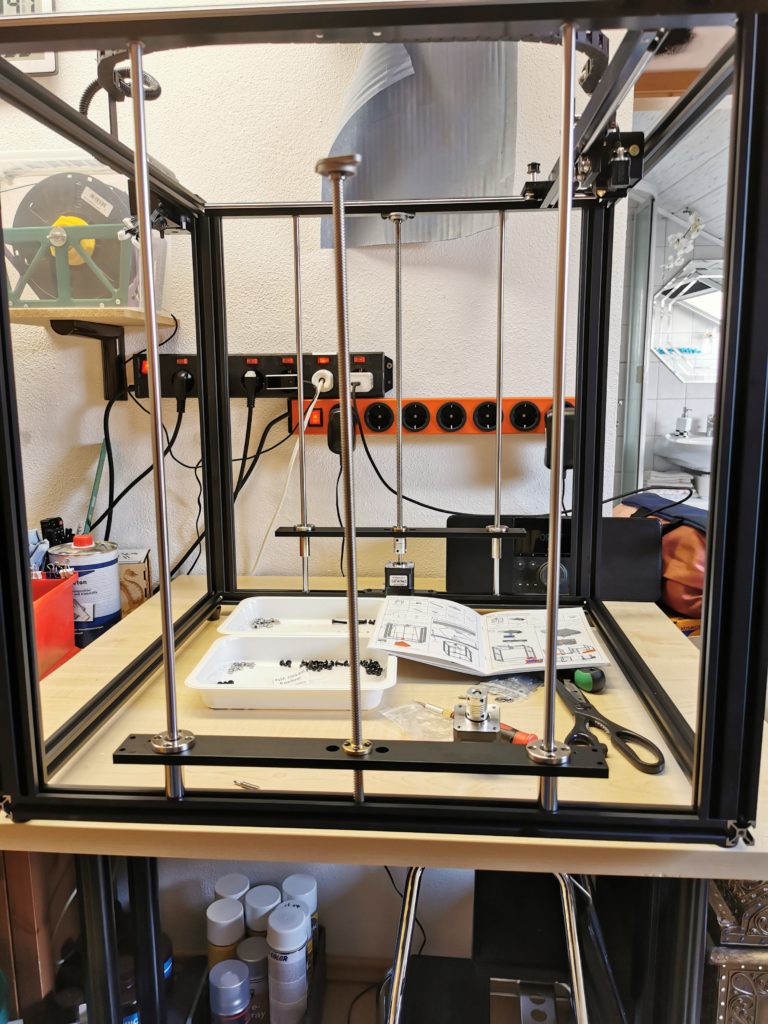

Langsam lässt ich erkennen, was es mal werden soll. Schon am X-Schlitten hängt die ganze Verkabelung inklusive Energiekette. Hier ist Vorsicht geboten. Die Energiekette mit den Kabeln hält schon ein bisschen was aus, – aber eben nur ein bisschen. Wenn es abgerissen ist, wird es aufwändig.

Kommen wir zu einer generellen Schwäche des Bausatzes, die mir schon beim ersten Drucker aufgefallen ist. Tronxy sieht bei der Verschraubung von Kunststoffteilen keine Unterlegscheiben vor und legt diese auch konsequenterweise nicht bei. Das Problem an der Sache ist, dass die eingeleitete Kraft auf den Kunststoff auf kleinster Fläche viel zu groß ist, sobald die Schraube angezogen wird. Der Kunststoff beginnt zu „fließen“ und die Schraube reisst aus. Es empfielt sich, an diesen Stellen Unterlegscheiben zu verwenden, – so groß wie möglich (notfalls gemischt).

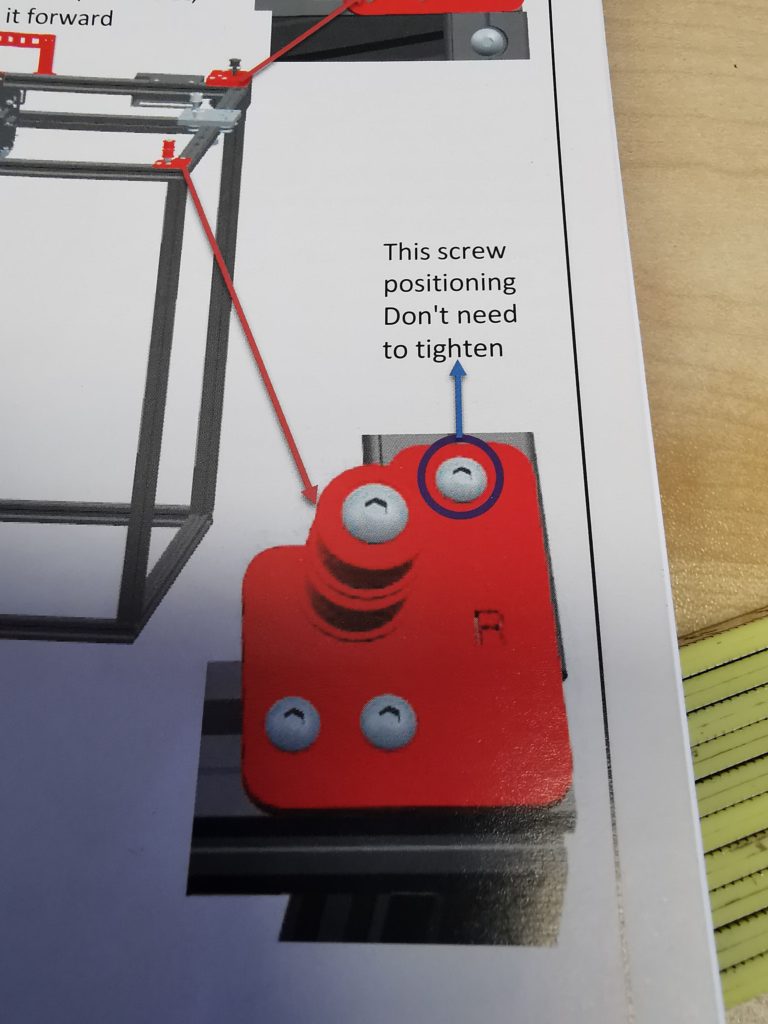

Auch an anderer Stelle werden Unterlegscheiben laut Anleitung nicht verwendet obwohl sie als Abstandshalter sinnvoll wären. Die Anleitung schreibt dazu, man solle die entsprechenden Schrauben nur locker anziehen. Klar, – bei der Konstruktion würde sich ja auch die Lagerplatte verziehen.

Die Rede ist hier von der rechten Schraube durch die Platte in das Profil mit den eingepressten Stangen. Dieses Profil ist ein paar Milimeter dünner als das sonst verwendete 2020-Profil. Mit zwei Unterlegscheiben wird die Höhendifferenz ausgeglichen und die Schraube kann fixiert werden, wodurch dann dieser Knoten stabilisiert wird. Hier noch der Auszug aus der Anleitung:

Laut Anleitung wären jetzt die Riemen zu installieren. Da ich aber davon ausgehe, dass der Drucker noch ein paarmal gedreht werden muss und darunter die Riemen leiden würden, verschiebe ich das ganz auf den Schluss.

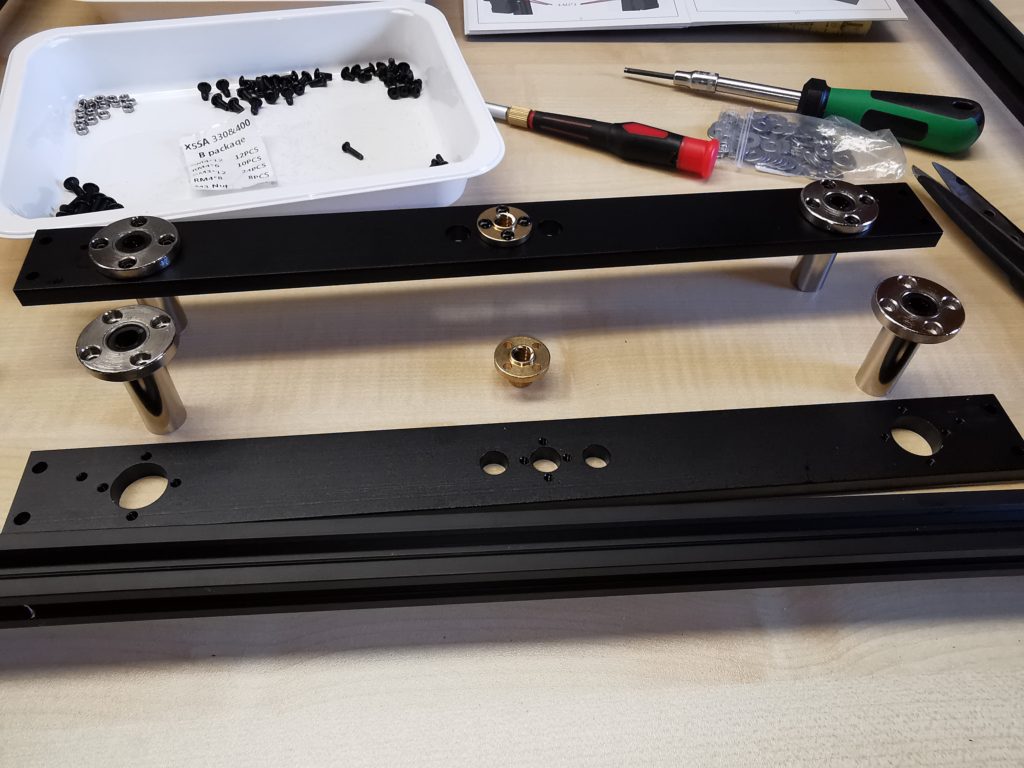

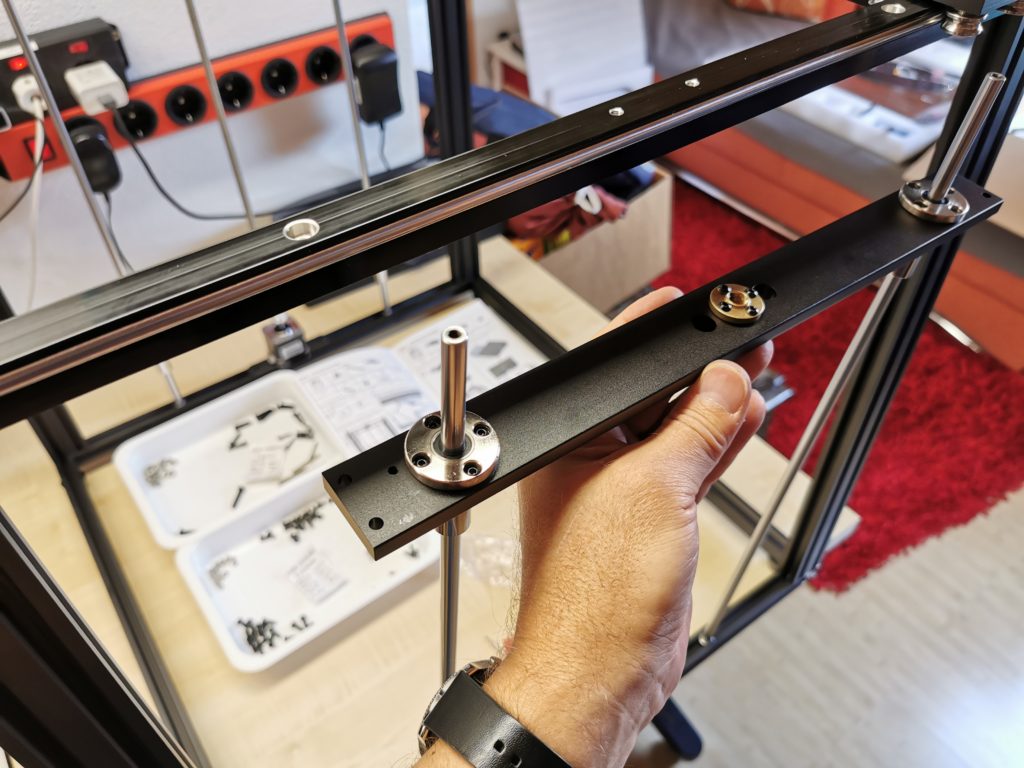

Als Einstimmung in den Aufbau des Z-Lifts gibt es hier mal einen Vergleich zwischen normal-330-Teil und PRO-400-Teil. Die alte Lagerhalterung hat eine Dicke und Breite von 5mm x 35mm. Die PRO-400er bringt es auf 8mm x 35mm. Die Gleitlagerhalterung ist jetzt aus Metall und nicht mehr aus Kunststoff, wobei das kein Problem verursachte. Was leider nicht angepasst bzw. verbessert wurde sind aber die 4-Kant-Profile unter dem Druckbett. Die sind genauso unterdimensioniert, wie bisher. Schon beim 330er sind sie leicht durchgebogen. Die werde ich sicherlich bald ersetzen. Auch die Spindel ist leider bei 8mm geblieben. Schade!

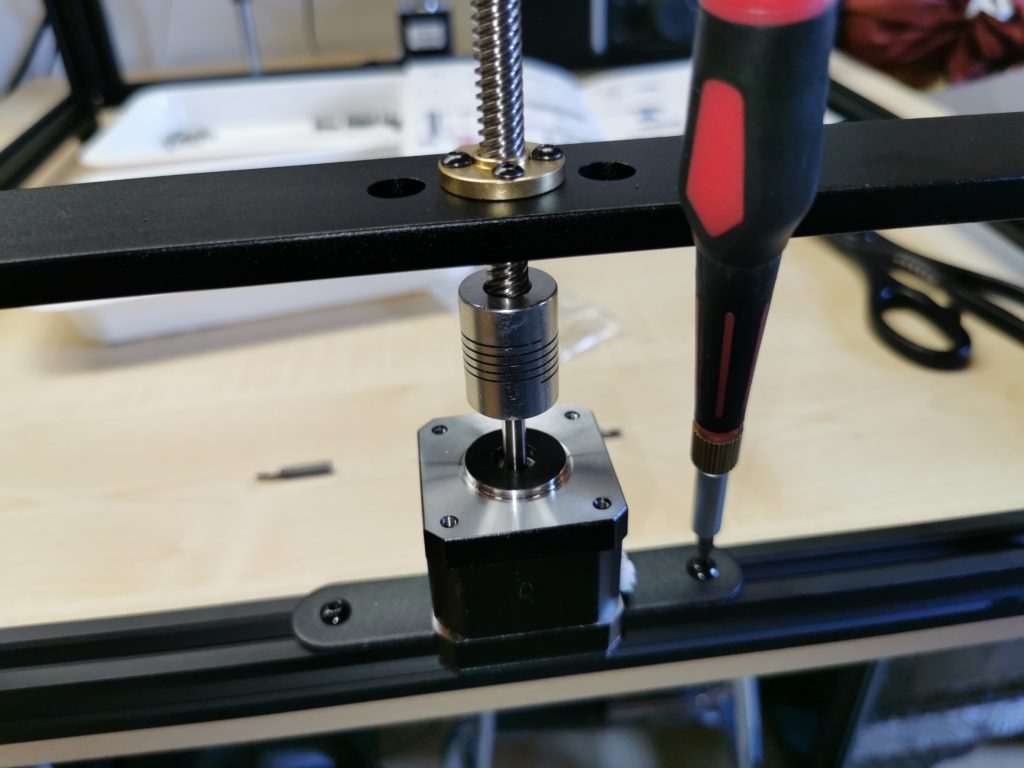

Die Anleitung macht es dem Nutzer unnötig schwer den Z-Lift aufzubauen. Die geschilderte Reihenfolge kann durchaus zur Verzweiflung führen, obwohl es so einfach sein könnte. Ich zeige hier mal meine Aufbaureihenfolge:

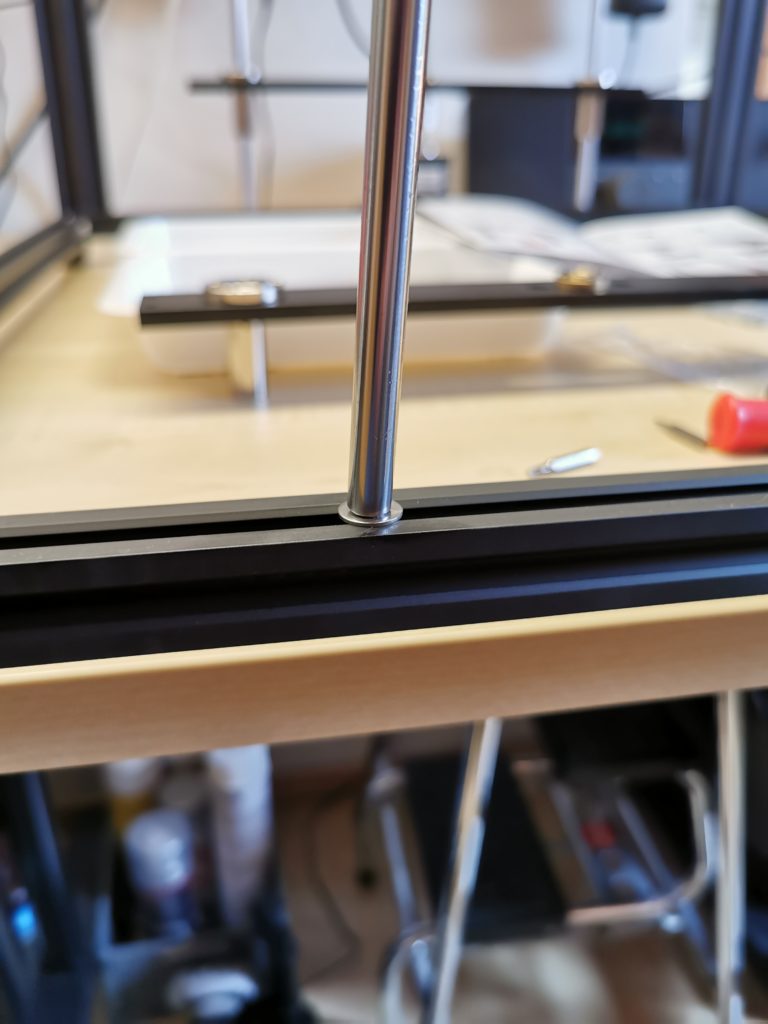

Lockere (Schrauben nur leicht eindrehen) Installation der glatten Stangen am unteren Profil. Dabei nicht vergessen, dass zwischen Stange und Profil eine Unterlegscheibe gehört. Die beigelegte ist übrigens zu klein.

Der gesamte Liftarm mit installierten Lagern und Fassung für die Spindel wird über die leicht nach außen gelegten glatten Führungsstangen geschoben. Laut Anleitung sollen die kleinen Gewindebohrungen innen liegen. Warum das so ist, erschließt sich mir nicht, denn gebraucht werden sie nicht. An meinem 330er habe ich es auch falsch aufgebaut und bis heute nicht gemerkt.

Lockere Fixierung der glatten Führungsstande am oberen Profil.

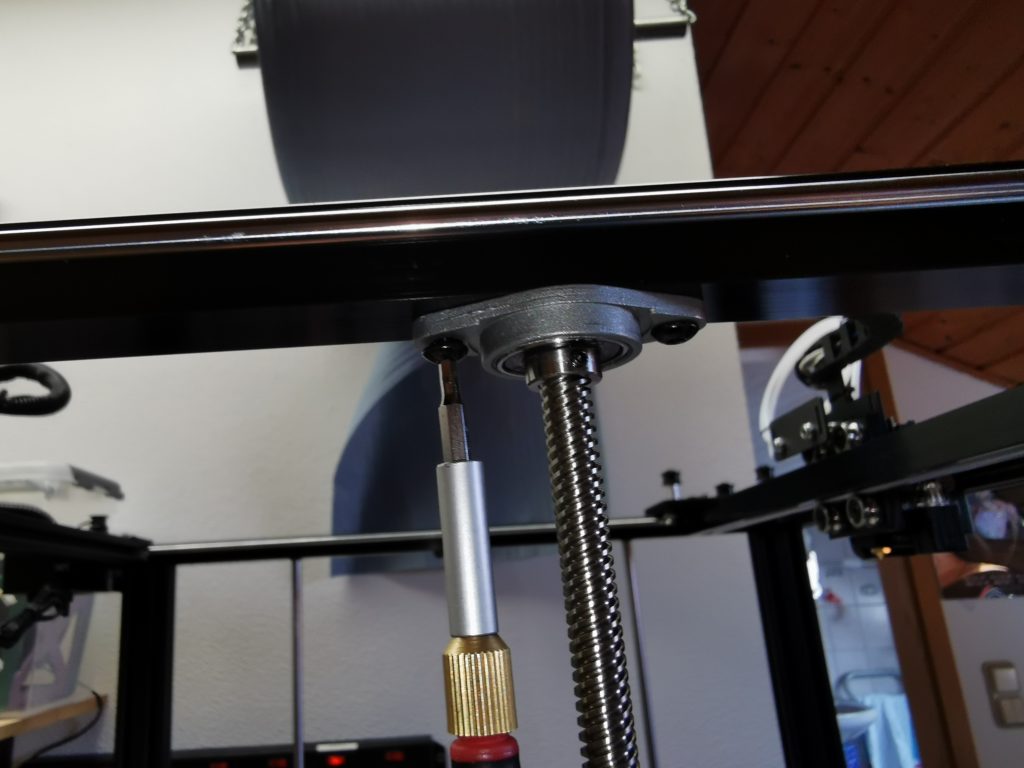

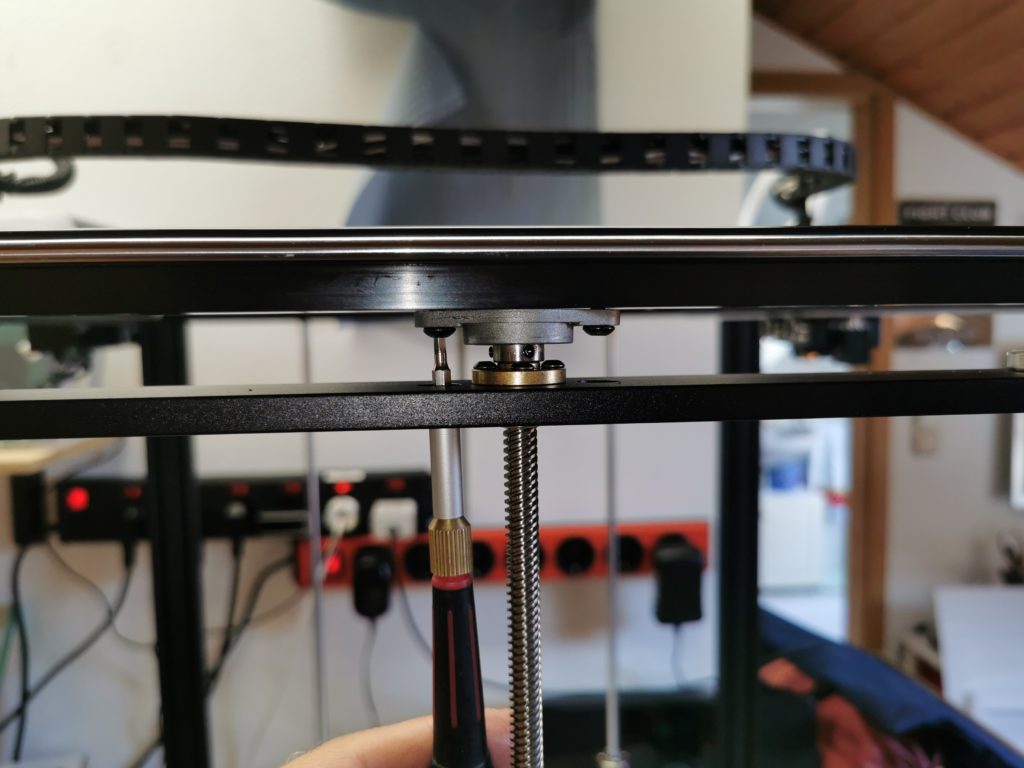

Oberes Lager an Gewindespindel anbringen. Muss ich erwähnen, dass das gerade zu erfolgen hat?

Einschrauben der Gewindespindel mit oberem Lager.

Das obere Lager mit der Spindel am oberen Profil locker anbringen.

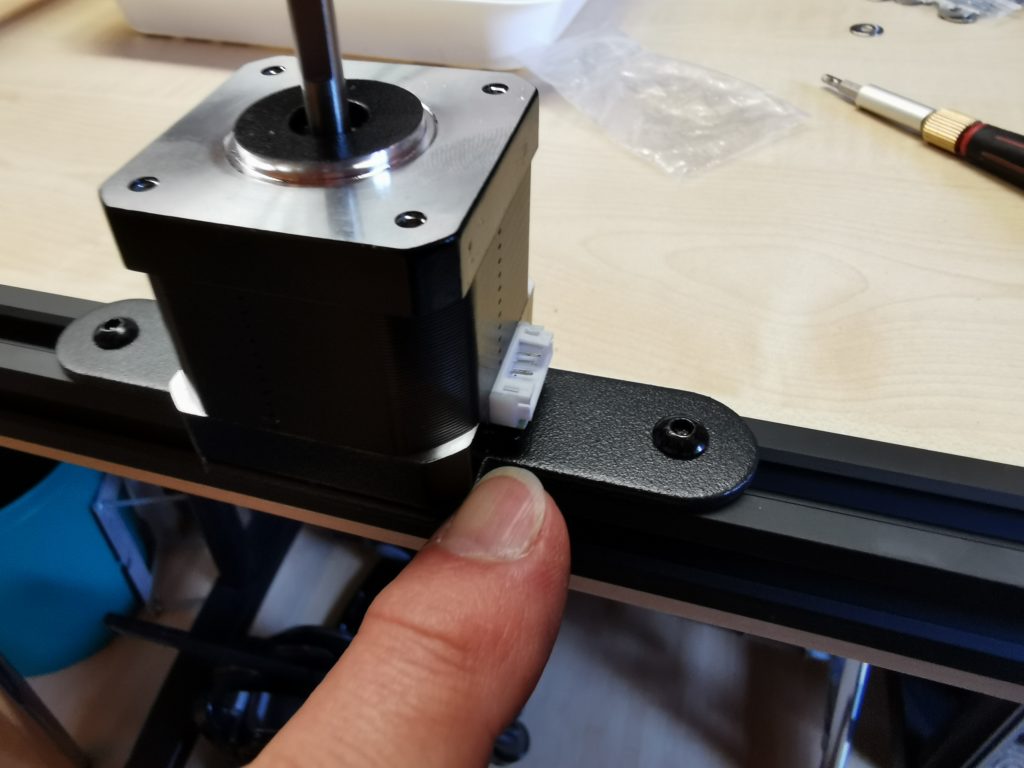

Lockere Befestigung des Z-Steppermotors. Die Anschlüsse weisen nach hinten !

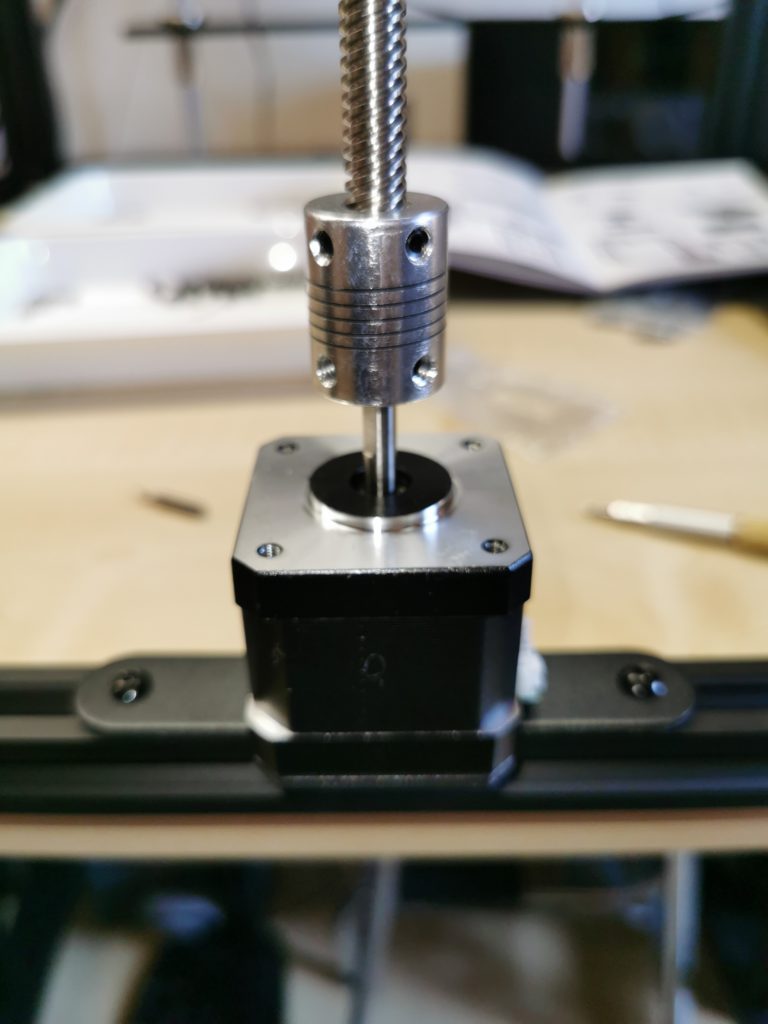

Verbindung von Gewindestange, Hülse und Stepper.

Der Z-Lift wird nun ganz nach oben geschoben bzw. gedreht. In dieser Position werden alle Schauben am oberen Profil final fixiert: 2 mal Spindellager und 2 mal Führungsstangen.

Der Z-Lift wird jezt an die unterste Position gebracht und dann wird auch dort alles final fixiert.

Diese Anleitung halte ich für sicher und leicht nachvollziehbar. Da verkantet dann nichts.

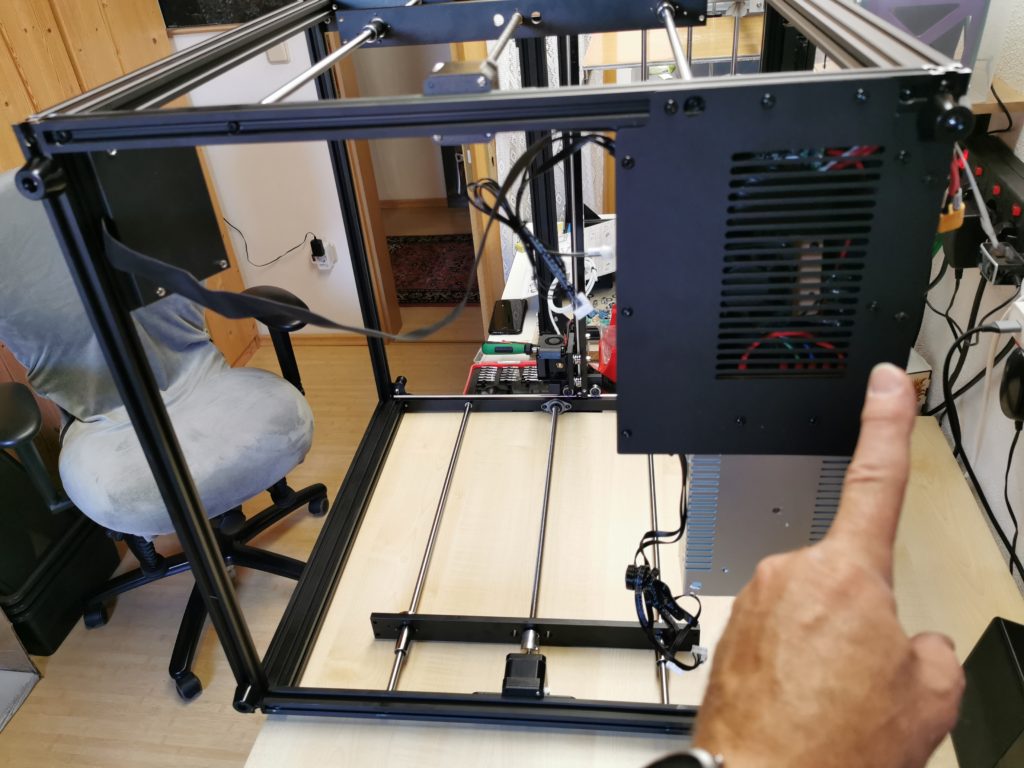

Die elektrische Verkabelung wird eingeleitet durch die Montage der Elektronikbox. Der Drucker wird dazu am besten auf die linke Seite gelegt.

Vermutlich wird jetzt der Gummifuß im Weg sein. Man kann ihn dann verschieben oder sogar nochmal kurz abnehmen. Trickreich ist auch, in welcher Reihenfolge die Box von der Unterseite aufgesetzt wird. Aufgrund des Schalters geht es nur, wenn man erst die Hinterseite in das Profil steckt und dann die Seite.

So sieht es dann aus, wenn der Drucker wieder auf eigenen Füßen steht. Ich verzichte hier mal darauf jede einzelne Verbindung zu erklären. Die Bezeichnungen an Komponenten und am Kabelbaum sind sehr gut erkennbar und verwechslungssicher.

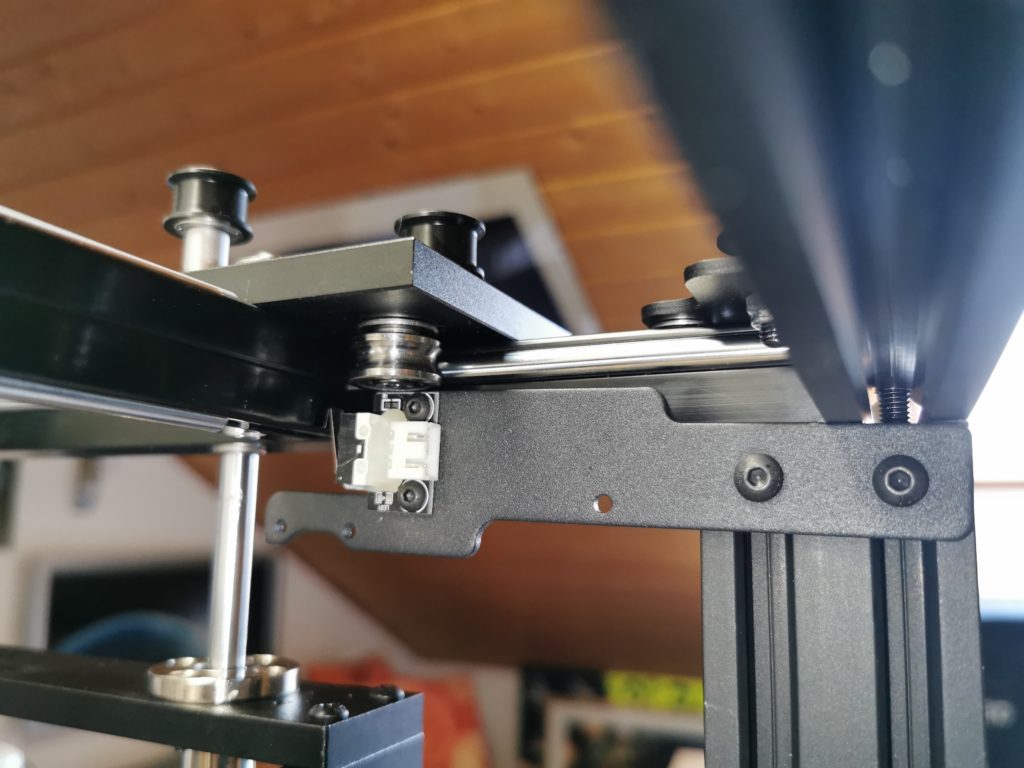

Etwas tricky ist übrigens noch der Endstopp der Y-Achse. Montiert man das Blech ordentlich gerade ausgerichtet, schaltet da gar nichts. Einzige Chance: Schrägstellen.

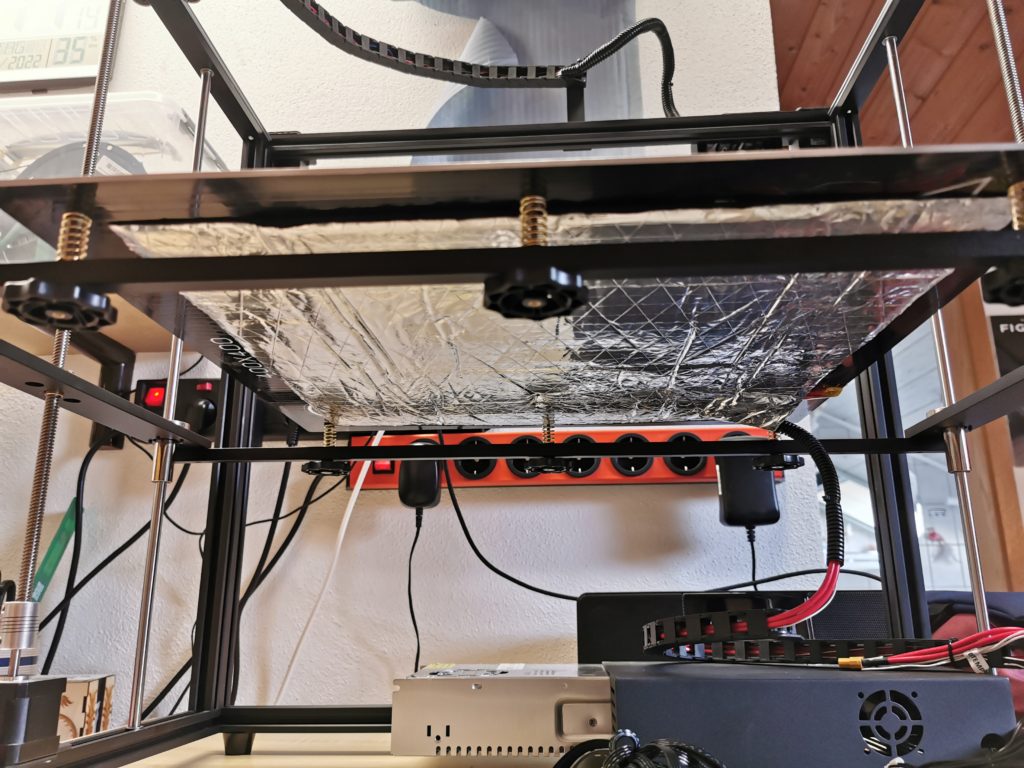

Ich habe im nächsten Schritt die Druckplattform installiert. Aber halt, – was ist das?

Ich habe dann die Aluminiumplatte mit der Heizung nochmal abgenommen und überarbeitet. Die Platte war einfach ausgestanzt und die Löcher grob durchbohrt. Der Lieferant dieses Einzelteils ist wohl ein anderer als der das restlichen Druckers. Die Kanten war so scharfkantig, dass man sich sofort hätte übel schneiden können. Die Löcher waren so durchbohrt, dass auch hier hohe Grate geblieben waren. Hätte ich die Druckplatte dort aufgelegt, hätte sie nur Kontakt zu den Graten gehabt und wäre nicht, wie gewünscht, plan auf der Alumiumplatte gelegen. Das ist neben dem Verletzungsrisiko auch noch ein Effizienzproblem. (Ich habe einen Ansprechpartner bei Tronxy, dem ich all diese Probleme natürlich mitgeteilt habe. Man will das verbessern.) Im Bild ist die bearbeitete Platte zu sehen.

Als letzten Schritt habe ich mir die Riemen für die X-Y-Bewegung aufgehoben. Ich finde das Konzept des X-Y-Cores immer noch faszinierend. Weder X noch Y werden unabhängig bewegt. Die Kombination der beiden Schrittmotorbewegungen führt den Kopf an die richtige Stelle. X-Y-Cores haben allerdings auch mindestens eine prinzipbedingte Schwäche. Die Riemen sind sehr lang. Damit ist eine gewisse Ungenauigkeit verbunden, die mit der Dehnungsfreudigkeit der Riemen stark zunimmt. Ich habe meinen 330er deshalb mit stahldrahtdurchzogenen Riemen ausgestattet. Es war nicht einfach diese zu finden. Im ersten Schritt lasse ich die mitgelieferten Riemen zum Einsatz kommen.

Das Spannen der Riemen ist auch so eine Sache am X-Y-Core von Tronxy. Eine Spannvorrichtung gibt es leider nicht und ich habe auch noch keine wirklich gute Lösung für das Problem gefunden. Es ist ein Stück weit Erfahrungssache, wie stark die Riemen gespannt sein müssen. Einerseits soll kein Spiel entstehen und auch an Umlenkpunkten und an den Steppern sollen die Riemen eng anliegen. Andererseits darf die Spannerei nicht dazu führen, dass sich der ganze Drucker verzieht. Die oben bereits erwähnte Fixierung für gute Winkeligkeit, hilft auch hier. Wenn beide Riemen angebaut sind, muss die X-Achse immer noch genau im Winkel liegen und alle Achsen müssen sich frei bewegen können.

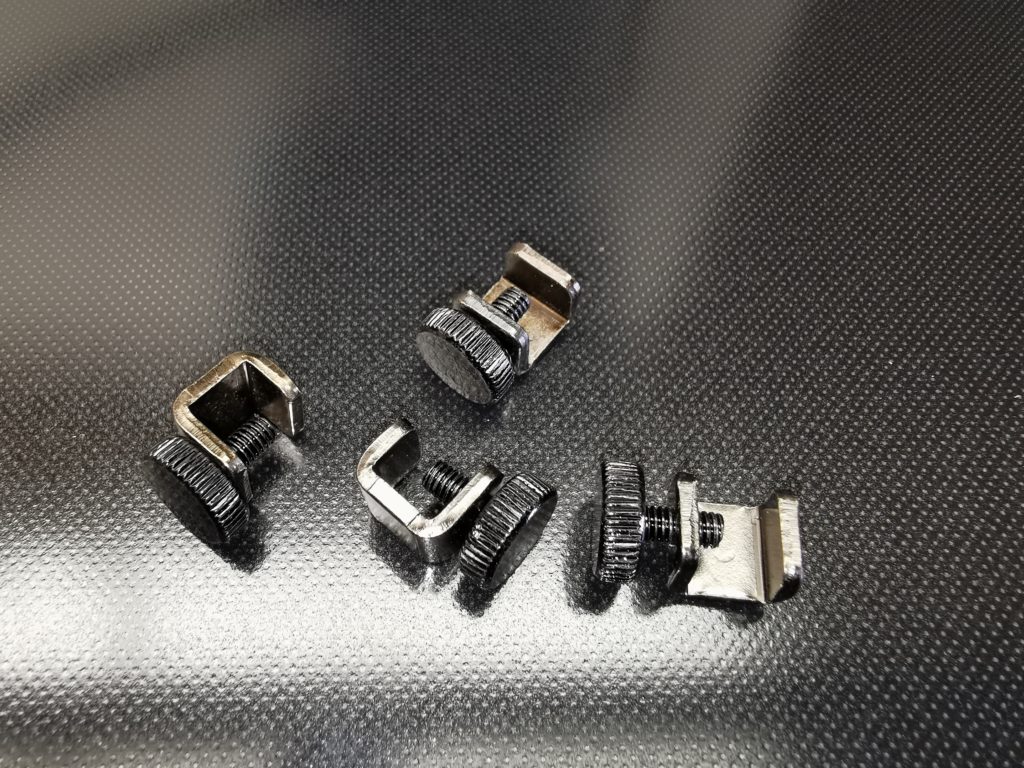

Dann ist da noch das Glasdruckbett, – wohl Borosilikat. Es wird von Tronxy als Verbesserung beworben. Aussehen tut es wirklich gut. Und man hat auch auf eine sinnvolle Befestigung Wert gelegt.

Vier von diesen wirklich innovativen Klammern liegen bei. Sogar die Position ist markiert.

Für alle die, die den zweiten Teil mit der Inbetriebnahme nicht mehr lesen: Viel Spaß mit dem Glasbett. Ich sage nicht, dass es schlecht wäre. Aber selbst mit meiner doch ziemlich großen Erfahrung ist es mir nicht gelungen PLA darauf zum Halten zu bringen.

Wie ich das dann doch noch gelöst habe und wie es mit dem Drucker weitergeht, erzähle ich in einem weiteren Beitrag in ein paar Tagen.

Vermutlich wird übrigens mein Tronxy X5SA 24V 330 in der umgebauten Version frei, das heißt: Ich werde ihn verkaufen. Wer daran Interesse hat und bereit ist einen angemessenen Preis zu zahlen kann sich gerne schon melden. Wie der Drucker aufgebaut ist und was er kann, wird in diesem Blog an entsprechender Stelle ausführlich dargelegt. Selbstverständlich bekommt der Käufer die Marlin-Quellen mitgeliefert. Siehe dazu auch das Inhaltsmenü.