In einem der ersten Beiträge zur bq Witbox sah es so aus, als wenn der Drucker Probleme bekommt, sobald die Druckfläche mit vielen einzelnen Teilen belegt ist. Das wollte ich mit dem jetzt zur Verfügung stehenden Drucker nochmal nachprüfen. bq Witbox – Teil 7: Volle Platte weiterlesen

Schlagwort-Archive: Kaptonband

Drucksalat

Das grenzt ja schon fast an moderne Kunst, was mein Drucker da gestern fabriziert hat. Drucksalat weiterlesen

Extruder reparieren

Die Lager (TC815) aus China sind endlich da. Ich kann meinen Extruder wieder aufbauen. Bei dieser Gelegenheit habe ich allerdings auch eine Änderung geplant.

Mir war aufgefallen, dass der Bohrer, der als Extruderschnecke dient, ziemlich krumm ist. Dadurch bedingt musste sich der Antrieb ziemlich quälen, da es unweigerlich dazu kam, dass sich die ganze Konstruktion im Betrieb einigermaßen verwunden hat. Ob der Bohrer schon bei Lieferung krumm war, oder irgendwann durch Hitzeeinwirkung oder den Lagerschaden krumm wurde, will und kann ich nicht bewerten. Zudem sollen meine Änderungen nicht als Kritik an der Konstruktion des Filastruder-Teams verstanden werden. Die Jungs haben ganze Arbeit geleistet. Extruder reparieren weiterlesen

Dauerdruckplatte

An der einen oder anderen Stelle hatte ich hier im Block beschrieben, wie ich ABS dazu bringe auf meiner Druckplatte zu haften. Das ist auch so nach wie vor richtig, – es funktioniert so tadellos.

Nun hat diese Methode aber diverse Nachteile:

- Aufbringen des Kaptonbandes sehr aufwändig

- Nahezu unmöglich eine absolut glatte faltenfreie Oberfläche hinzukriegen

- Jedesmal mit Aceton reinigen

- Nicht sonderlich haltbar. Nach 5 Drucken ist meistens die Kaptonschicht ziemlich ramponiert.

- Abziehen des zerstückelten Kaptonbandes ist mühselig und das Reinigen ist auch aufwändig

- Drucke haften auch nach Abkühlung zu fest auf der Oberfläche. Ablösen schwierig.

Kaptonband auf Spiegelfliese aufbringen

Ich drucke ABS grundsätzlich auf einer Spiegelfliese, die mit Kaptonband beschichtet ist. Vor jedem Druck wische ich dann noch das Kaptonband mit Aceton ab um jegliche Verunreinigung mit Fettrückständen zu verhindern.

Hier will ich versuchen zu zeigen, wie ich das Kaptonband aufbringe. Kaptonband auf Spiegelfliese aufbringen weiterlesen

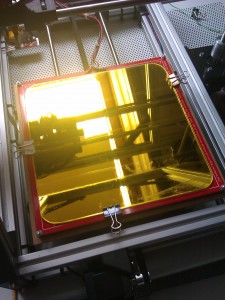

Heated Bed – beheizte Druckfläche

| Ein Bild vom beheizten Druckbett. Bei ABS heize ich beim ersten Layer auf 115°C und dann halte ich die Temperatur bei 110°C. Auf der roten Heizplatte liegt eine Spiegelfliese. Diese ist mit Kaptonband beklebt. Das Kaptonband wird vor jedem Druck mit Aceton abgewischt. Die Haftung ist sehr gut.Die Spiegelfliese muss mit Klammern befestigt sein, sonst rutscht sie bei Drucken weg. |  |