Nach Jahren des FDM-Drucks mit verschiedenen Druckern habe ich mich entschieden, mal etwas Neues auszuprobieren. Im vorhergehenden Artikel habe ich die Drucktechniken verglichen und einen ersten oberflächlichen Eindruck vom SLA-Druck vermittelt. Hier stelle ich jetzt den neuen SLA-Drucker vor.

Der Anycubic Photon Mono X ist im Bezug auf die Heimklasse von Druckern eine ziemliche Neuheit. Er vereint prinzipiell die Stereolithographie-Druckmethode mit einer hochauflösenden Drucktechnik, schnell arbeitender Belichtung und relativ großem Bauraum.

Man merkt es schon: Die echte Stereolithographie ist es nicht, denn die würde mit einem Laser arbeiten und das wäre für den Heimbedarf nun wirklich zu teuer. Die Alternative ist aber nicht zu verachten. Auf eine Fläche von 192mm x 120mm löst er mit 3840 x 2400 Punkten auf. Richtig, das ist 4k. Der Drucker schafft damit in XY-Richtung eine Auflösung von 0,05mm. Auch nach oben ist der Bauraum für einen Heimdrucker groß bemessen. 250mm hohe Teile lassen sich drucken.

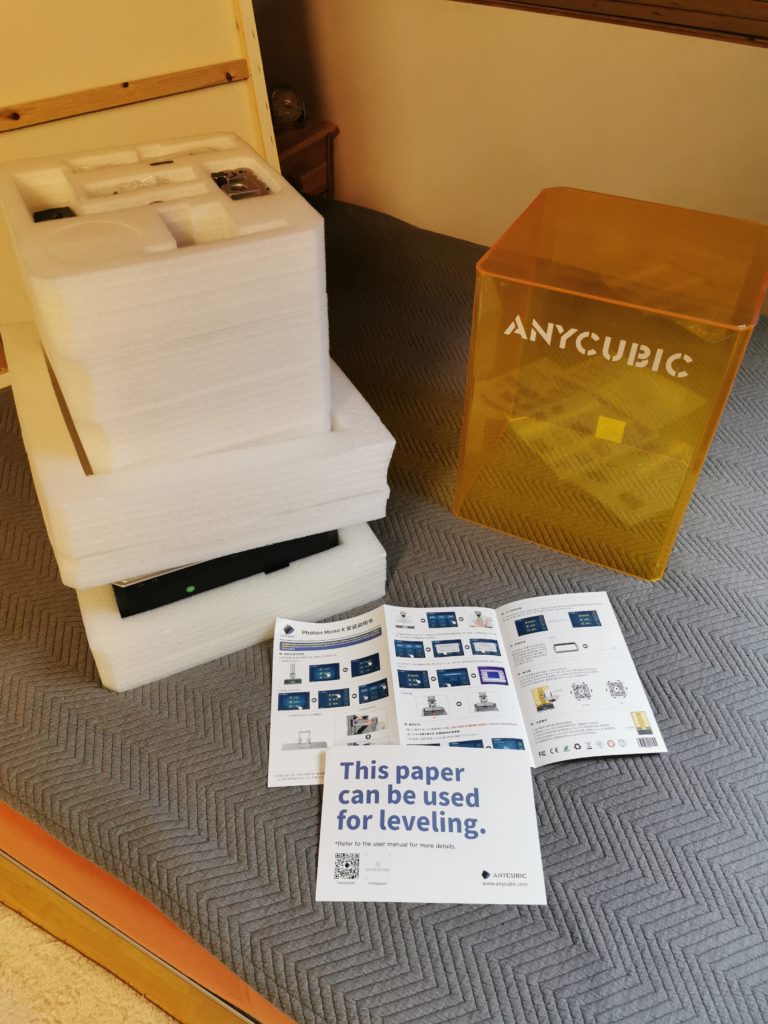

Ich habe den Drucker bestellt und auch binnen einer Woche geliefert bekommen. Zudem habe ich auch gleich noch Resin von Anycubic bestellt um überhaupt etwas drucken zu können. In meinem Lieferumfang des Druckers war nämlich keines enthalten.

Die kanpp 40cm x 40cm x 60cm große Kiste beherbergt den Drucker ohne nennenswertes Zubehör. Das sei schon mal angekündigt. Mit dem Drucker allein ist es nicht getan.

Den Drucker hebt man am besten samt der umgebenden Plastiktüte aus der Kiste heraus. Keine Sorge, die Tüte hält, sofern man sie nicht gerade mit zwei Fingern zieht.

Unter der Haube sind hier nicht die PS versteckt.

Das Papier sollte man ausnahmsweise mal nicht sofort entsorgen. Das eine stellt eine Minimalanleitung für den ersten Einschaltversuch dar und der kleinere Bogen dient später als Abstandhalter für das Levelling. Ja, gewisse Dinge ändern sich wohl nie. Jetzt war ich beim FDM-Druck endlich dieses Nivellieren am Anfang des Druckes los und jetzt geht es hier wieder los. Halb so schlimm, wie sich herausstellen wird.

Die Beigaben halten sich in Grenzen und sind auch teilweise nur begrenzt nutzbar. Von Links im Uhrzeigersinn:

- Das Resin-Reservoir, – auch VAT genannt

- Die Druckplatte

- Eine Tüte mit Einmalhandschuhen, wichtigen Schrauben, einem Plastikspachtel (sehr wichtig !!) und dem USB-Stick

- Eine Tüte mit einem Behelfsmundschutz (völlig nutzlos in diesem Zusammenhang) und ein paar Lackfilter

- Ein Metallspachtel (völlig nutzlos in diesem Zusammenhang !!)

- Netzkabel

- Netzteil

Das Übersichtsbild zeigt nochmal alles zusammen. … und nein, das ist nicht mein Bett !

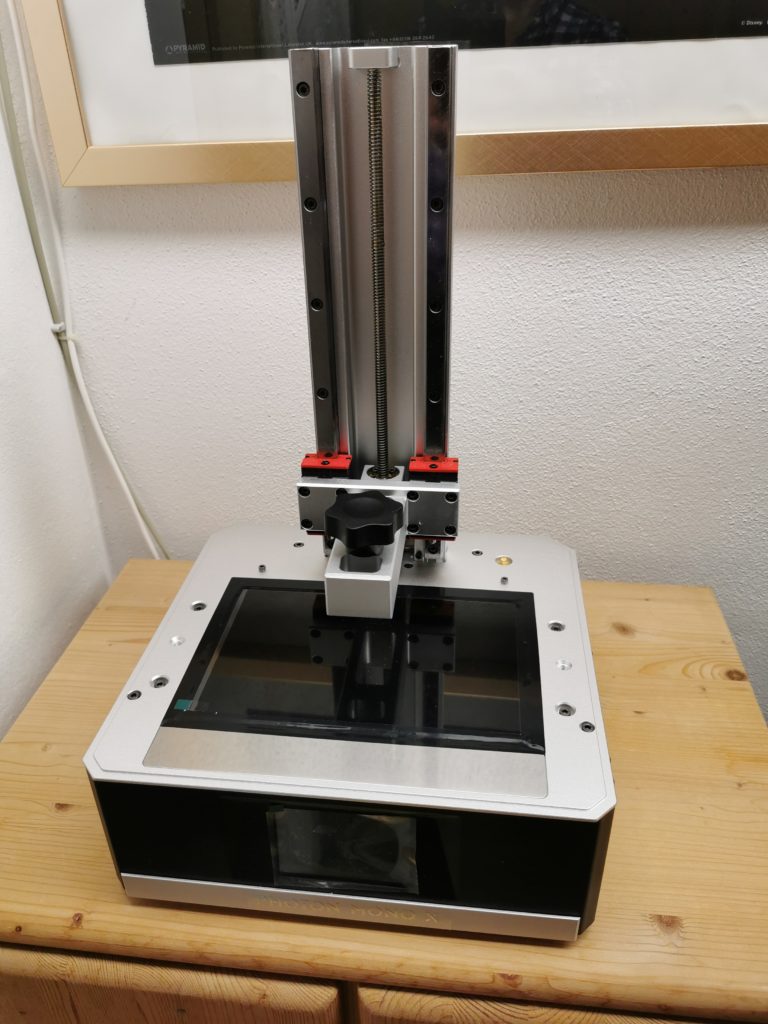

Der eine oder andere aufmerksame Leser wird es sehen. Der Ender 3 V2 musste weichen. Hier steht nun der Photon. Was sofort auffällt: Der Drucker ist wirklich solide gebaut. Was nach Metall aussieht, – und das ist fast alles, ist auch solides Metall. Selbst das schwarze Gehäuse ringsherum ist ein nicht zu dünnes Metallblech.

Hier läuft alles wie geschmiert oder eher gefettet. Die Spindel ist gut vorbereitet.

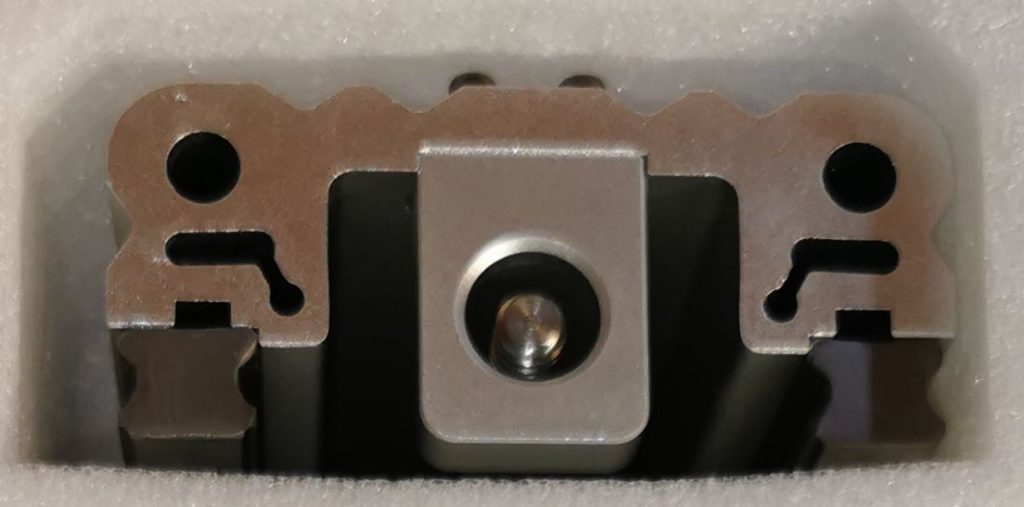

Ich weiß nicht, ob es vorher auf dem Bild in der Verpackung aufgefallen war, deshalb hier nochmal der Ausschnitt. Die Z-Achse bringt so leicht nichts ins Wanken.

Die Unterseite sieht auch sehr gut aus.

Natürlich sind alle Design- und Funktionsflächen mit Folie geschützt.

Da gab es neulich mal einen Bericht über einen Drucker, bei dem die Folie nicht abgezogen werden darf. War es der Elegoo Saturn? Diese Folie hat sogar eine spezielle Markierung um zu zeigen, dass sie runter muss.

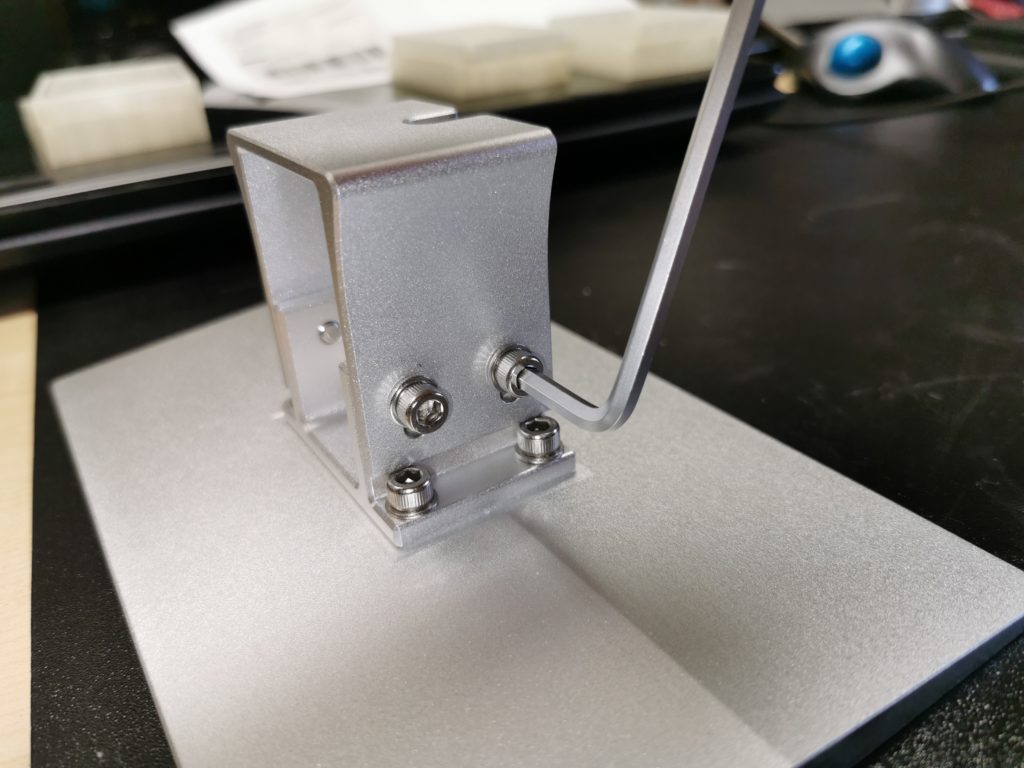

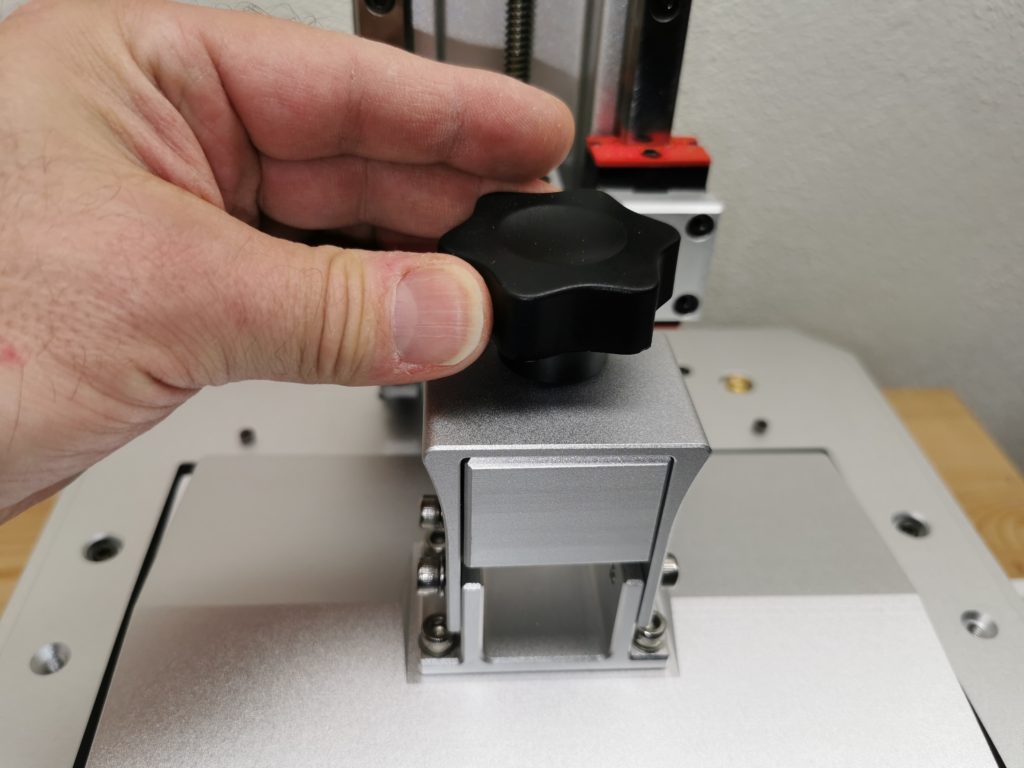

Ganz wichtig! Die seitlichen Schrauben an der Druckplatte müssen gelöst werden, zumindest vor dem ersten Nivellieren. Das zeigt aber auch die beigelegte Kurzanleitung, die durch die ersten Schritte führt.

Der Photon Mono X hat kein internes Netzteil. Wie viele andere Gerätehersteller verlegt Anycubic das Netzteil nach außen. Das hat unter anderem Zulassungsgründe. Aber eigentlich ist das sogar für den Kunden vorteilhaft, da er das Netzteil bei Defekt leicht selbst austauschen kann.

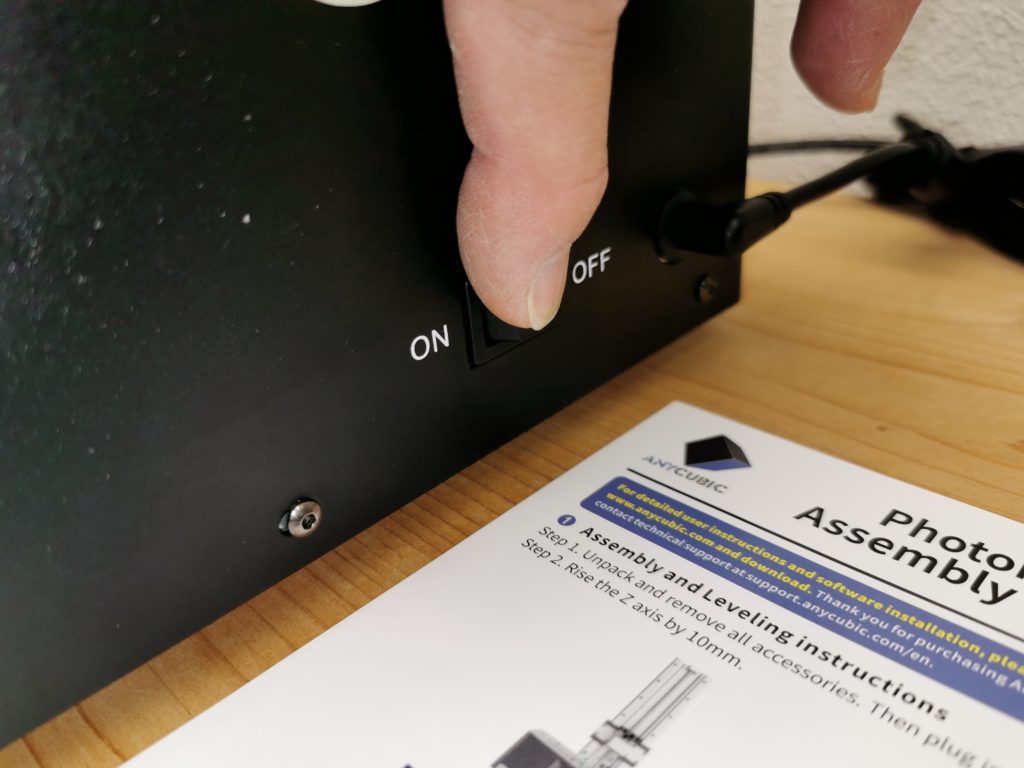

Ja, ich weiß. Das Bild hatten wir eigentlich schon. Aber hier ist der Stecker drin und der Finger am Einschalter. Das ist es wert!

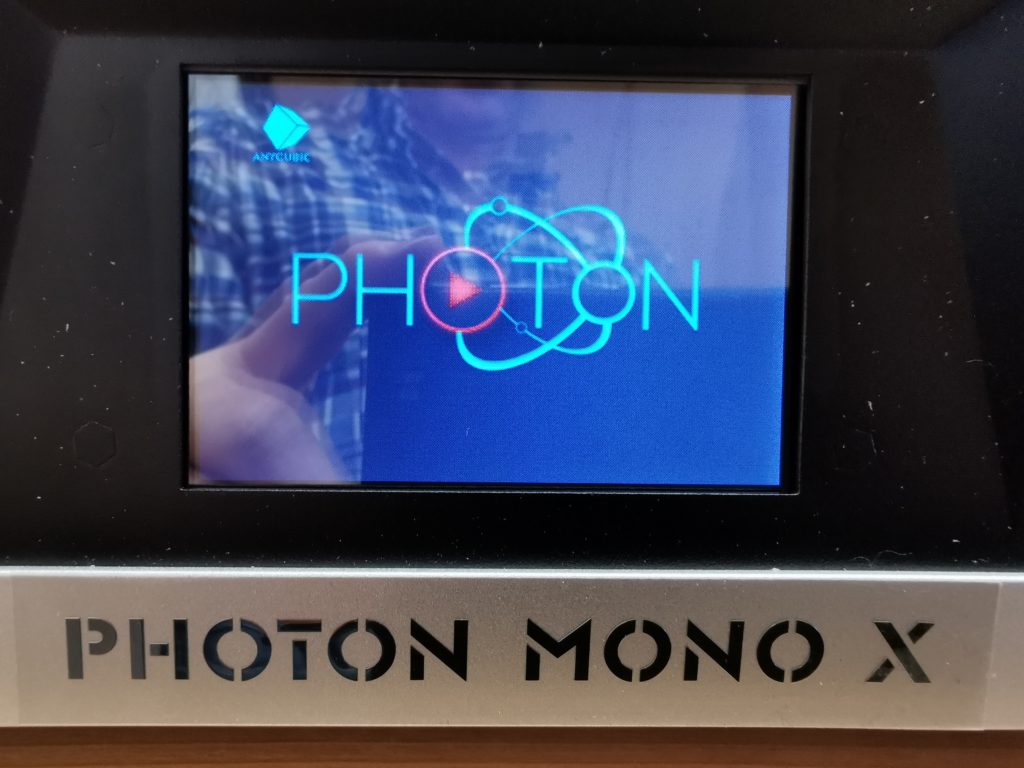

Und dann werden wir auch schon gleich freundlich empfangen.

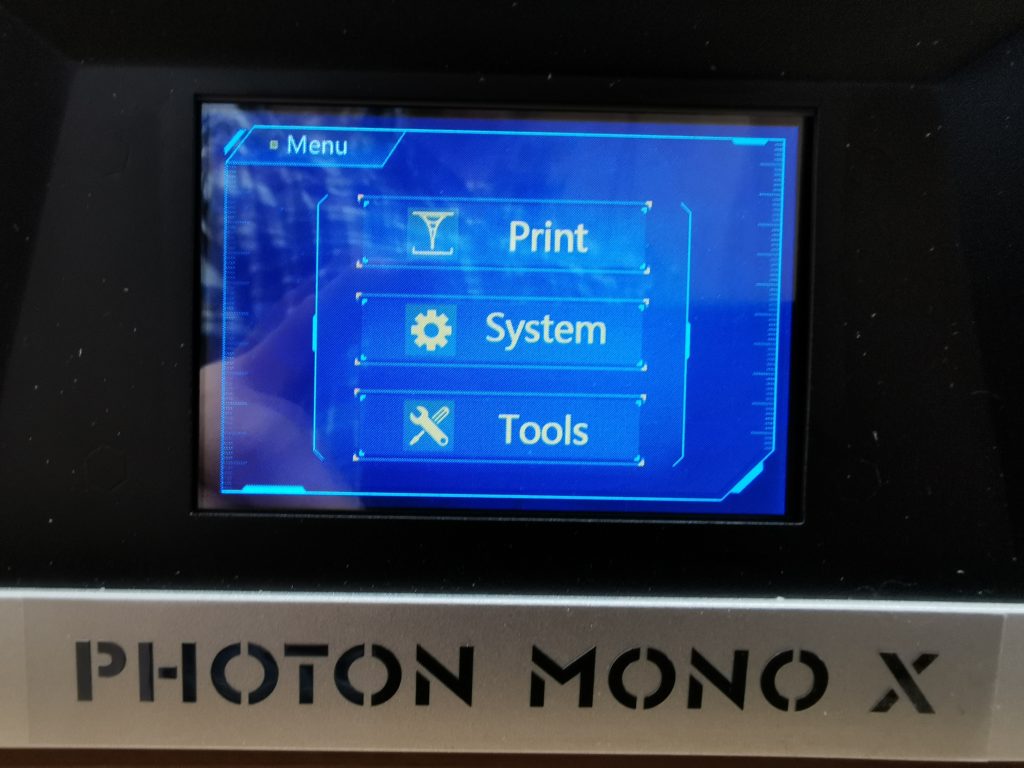

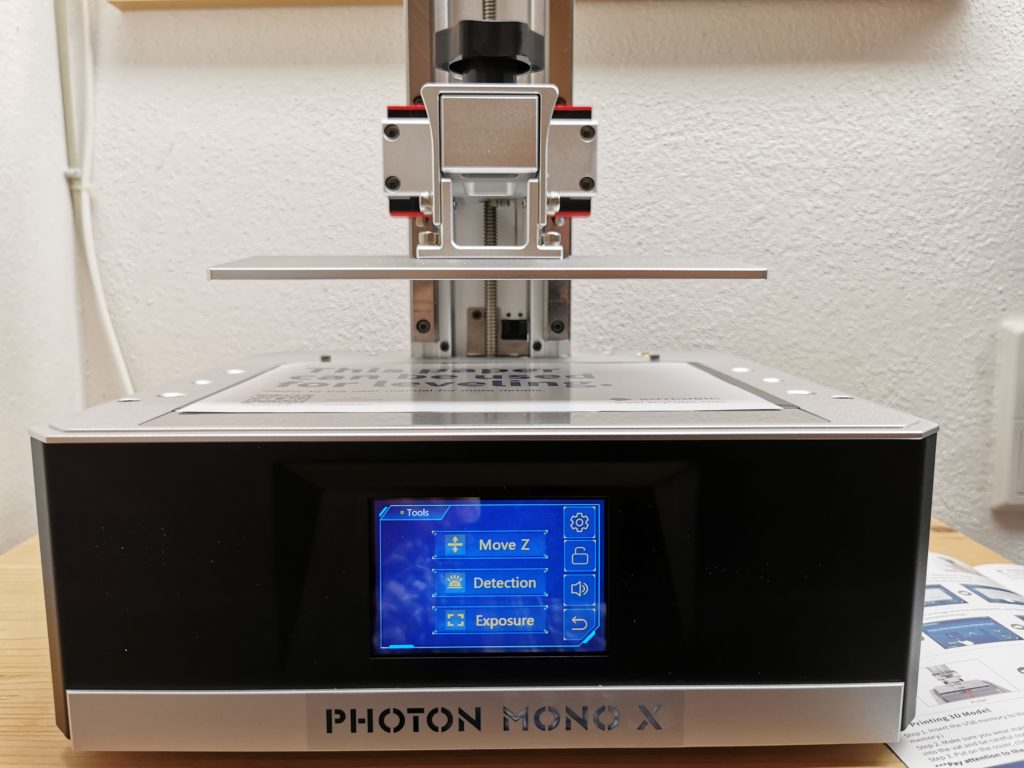

Das Menü ist äußerst minimal ausgelegt. Trotzdem lässt sich alles machen, was notwendig ist. Zum Beispiel das Leveln.

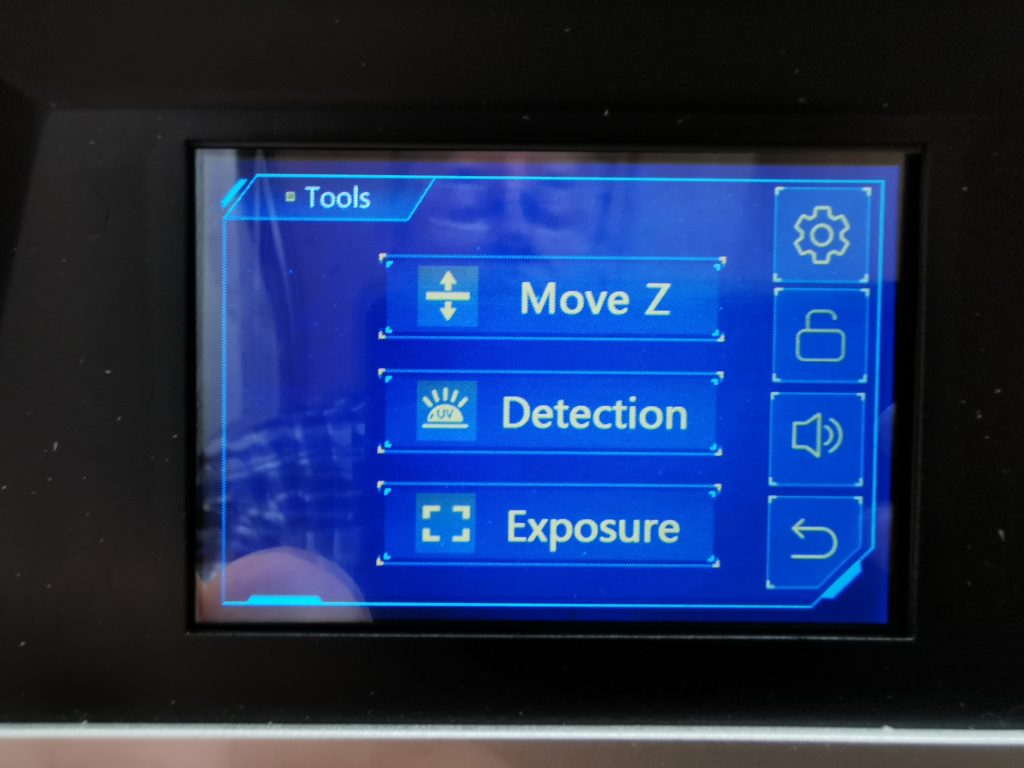

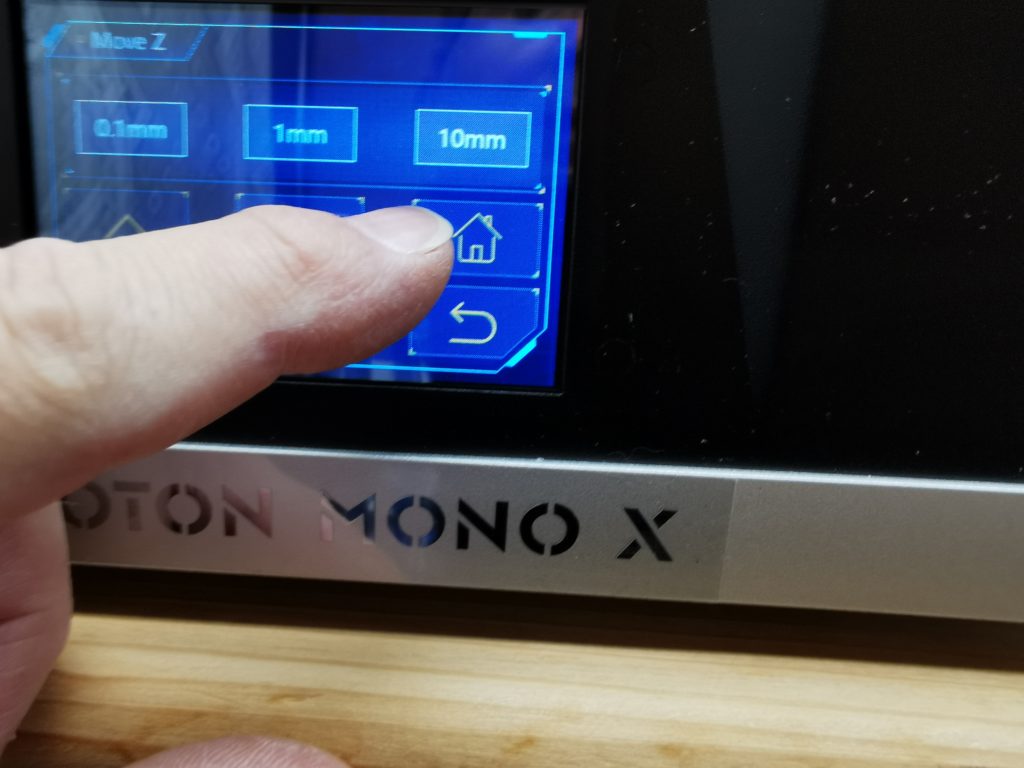

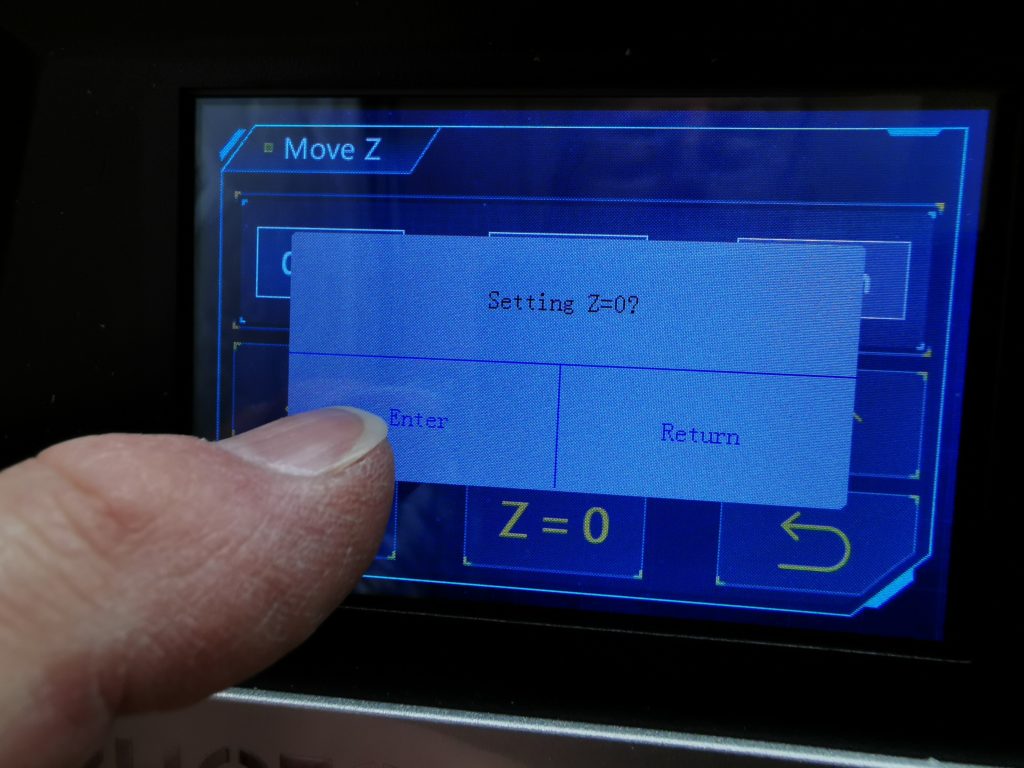

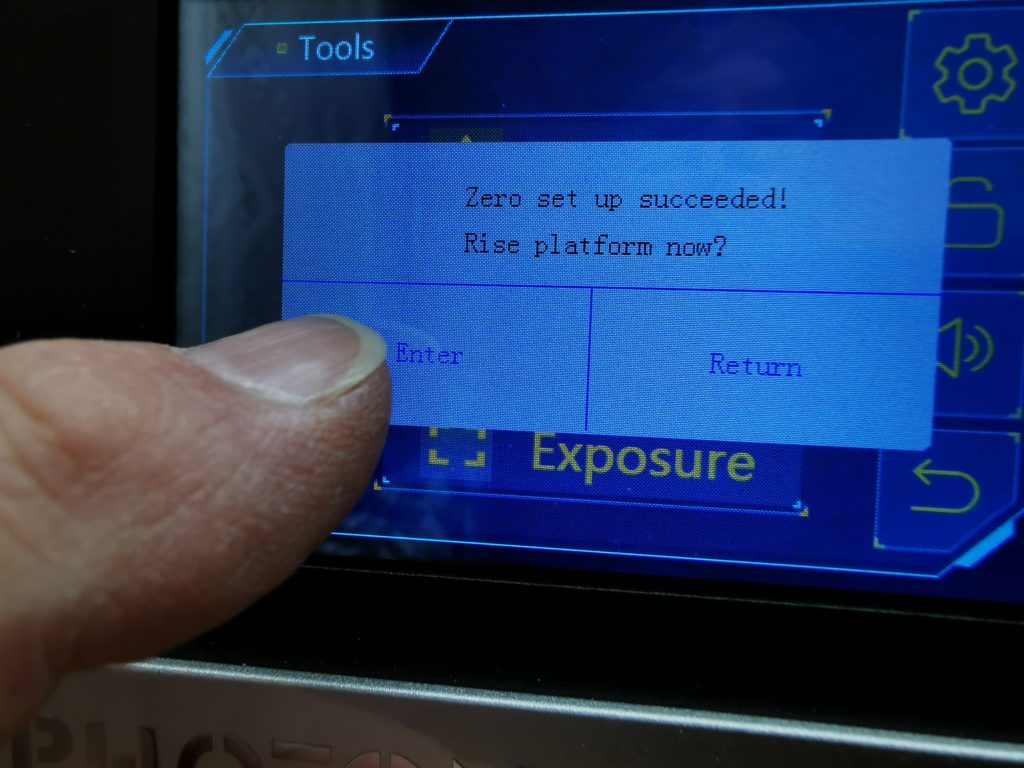

Das versteckt sich im Tools-Menü und dann weiter hinter dem Punkt „Move Z“.

Wer mag, kann dann gleich mal die einzige Achse fahren lassen, die es gibt (Winter – trockene Hände!).

Nochmal der Hinweis: Vor dem Leveln müssen die seitlichen Schrauben an der Druckplatte gelöst werden, damit sie sich frei auf und ab bewegen kann. Es steht aber auch alles in der Anleitung.

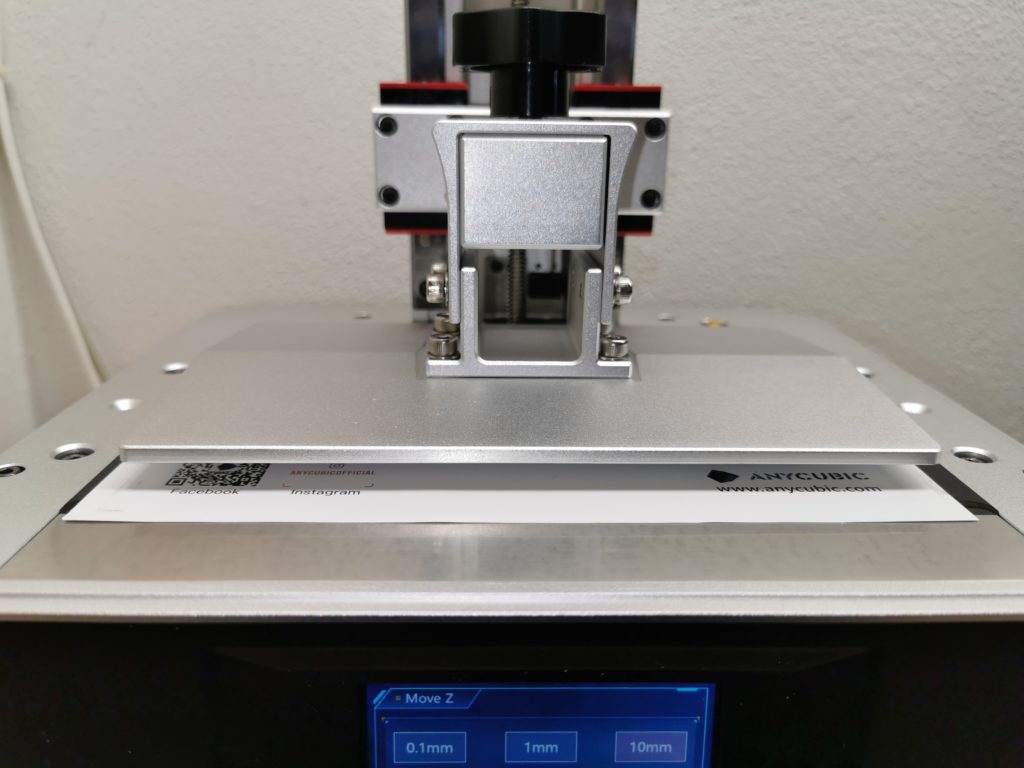

Das hochpräzise Nivellierwerkzeug kommt jetzt zum Einsatz: Das mitgelieferte Einstellblatt.

Mit der Home-Taste fährt die Z-Achse jetzt herunter und pendelt sich auf der Endposition ein. Dazu passend wird jetzt die Druckplatte befestigt.

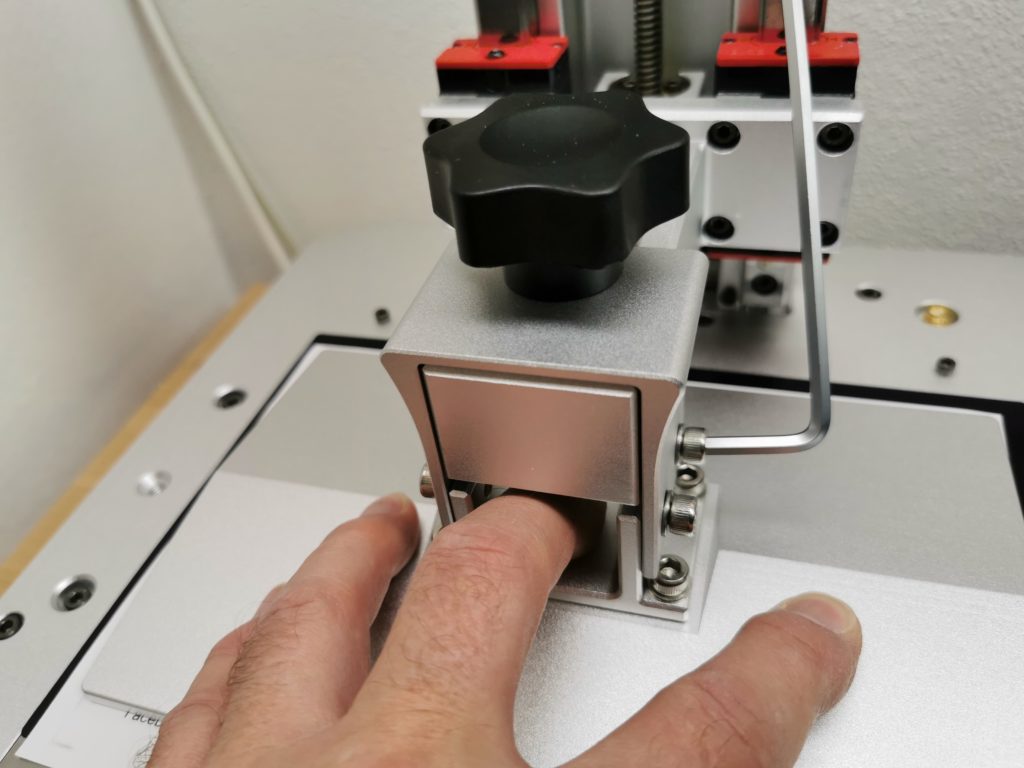

Mit der einen Hand drückt man die Platte leicht nach unten und zieht dann die vier seitlichen Schrauben mit dem mitgelieferten Inbus-Schlüssel wieder an.

Zum Schluss gibt man über Z=0 dem Drucker zu verstehen, dass man damit fertig ist.

Nur, damit das nochmal klar wird. Man ändert an der Elektronik des Druckers nichts und man stellt auch keine Endschalter ein. Man passt nur die Druckplatte mechanisch an die Endposition an.

Zettel weg – Haube drauf.

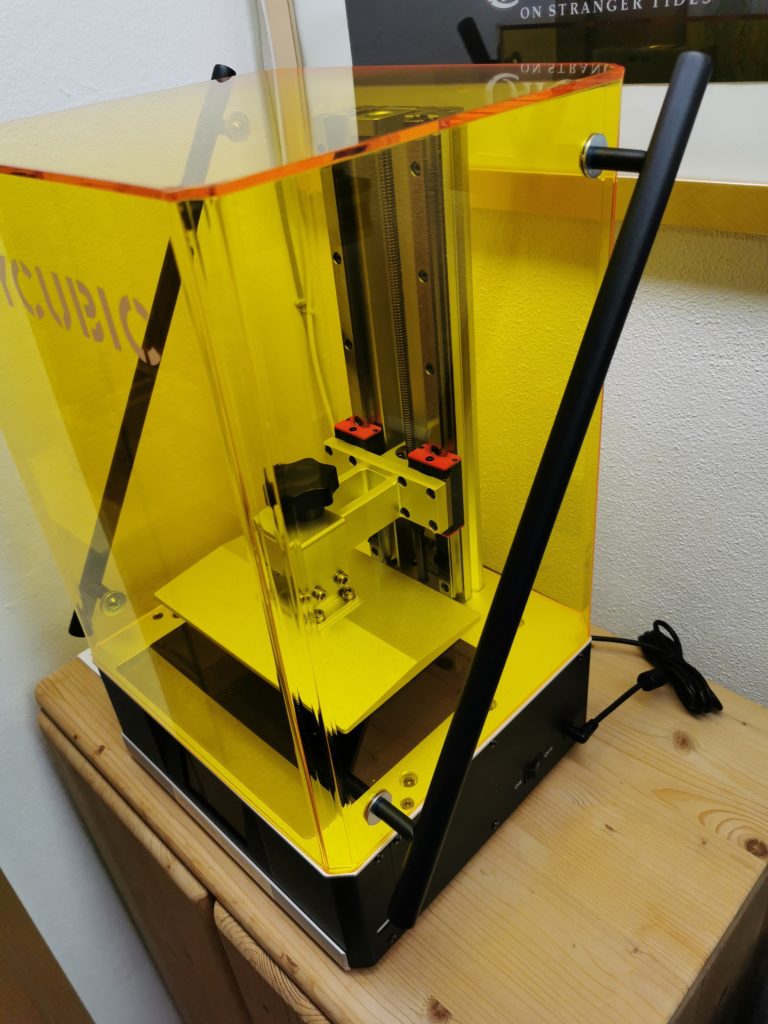

Die Haube hat aber einen ganz massiven Nachteil im späteren Gebrauch. Erstens wird man sehr oft die Haube bewegen müssen, wenn man verunreinigte Finger hat, – gegebenenfalls auch mit Handschuhen. Es lässt sich kaum vermeiden, dass dann die Haube unter beispielsweise dem Reinigungsalkohol leidet und stumpf wird. Zweitens kommt noch hinzu, dass man in der Regel gar keinen Platz für die Haube hat, um sie abzustellen solange sie nicht auf dem Drucker liegt. Ich habe deshalb sofort eine Modifikation der Haube durchgeführt.

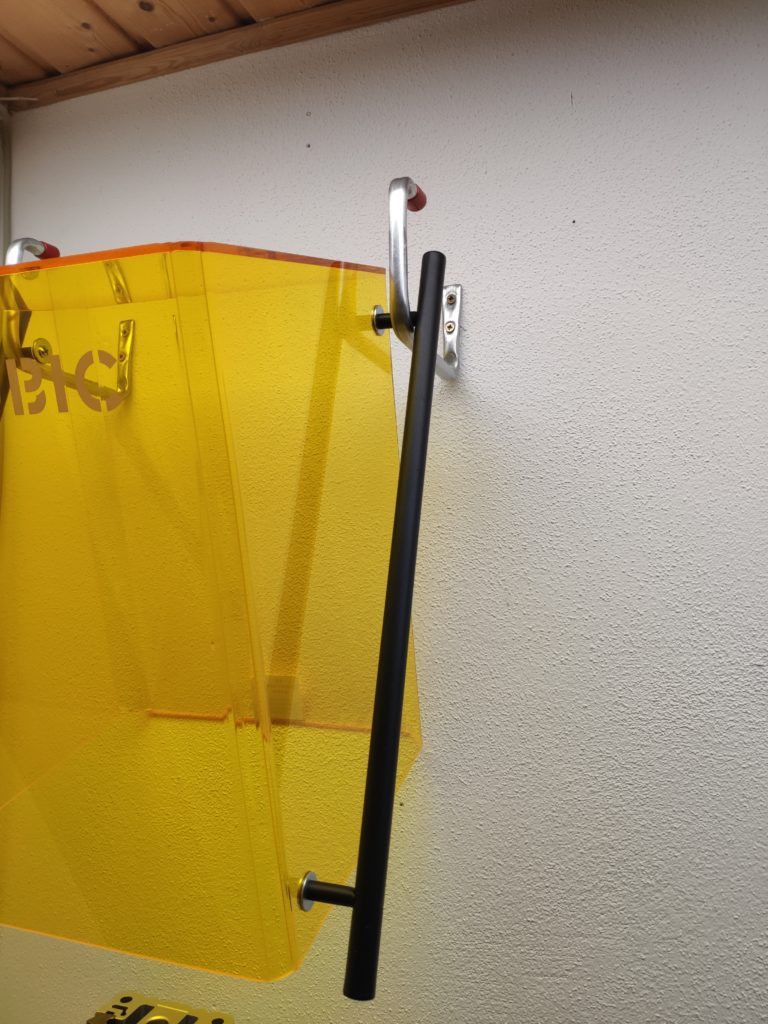

Die Haube hat jetzt seitlich Griffe aus Metall. Die sind übrigens vom IKEA vom Wühltisch. Wenn das jemand nachmachen will, bitte darauf achten, dass an den Verschraubungen die Presskraft über eine größere Fläche eingebracht wird, zum Beispiel über große Unterlegscheiben, wie bei mir. Ich habe mir gleich am Angang angewöhnt, die Haube nur noch an den Griffen zu halten.

Damit auch das zweite Problem gelöst wird, habe ich Haken an der Wand angebracht, die genau auf die Griffe abgestimmt sind, sowohl im Abstand als auch in der Breite des Hakens selbst, damit er unter den Griff fassen kann.

Jetzt wäre je nach Wandbeschaffenheit die untere Kante der Haube gefährdet. Aus diesem Grund klebt an der Wand ein Stück Filz. Der Aufkleber auf der Rückseite der Haube muss übrigens unbedingt dort bleiben, wenn man die Sicherheitseinrichtung des Druckers vollständig nutzen will. Die Druckerelektronik erkennt damit, ob die Haube aufgelegt ist.

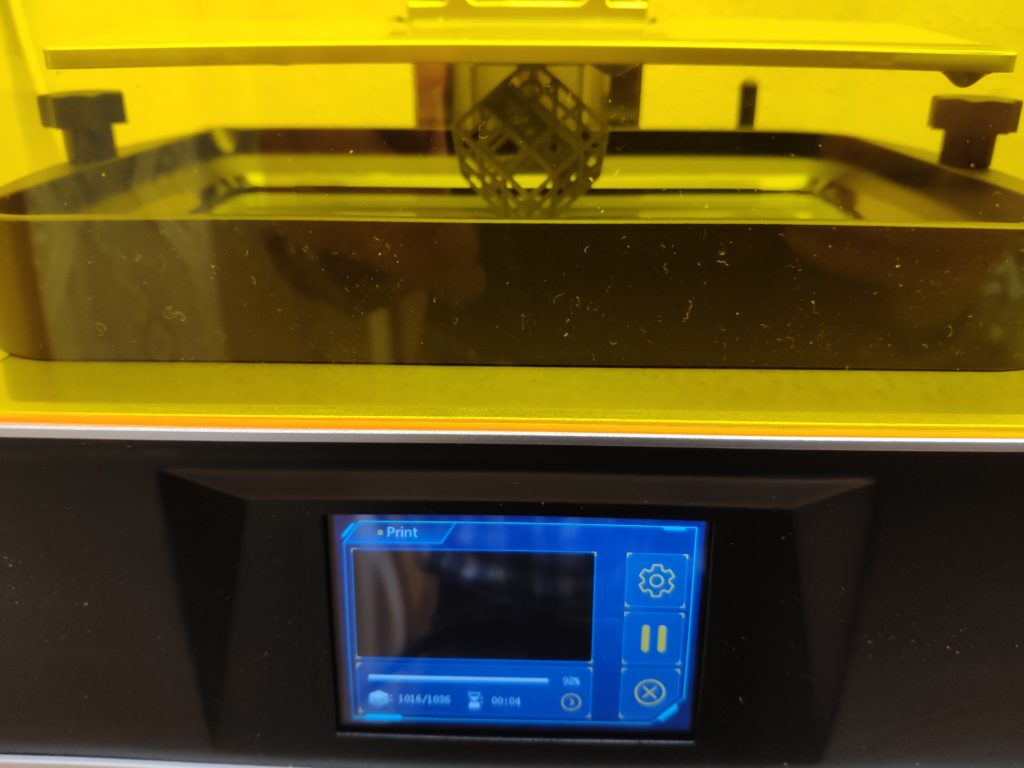

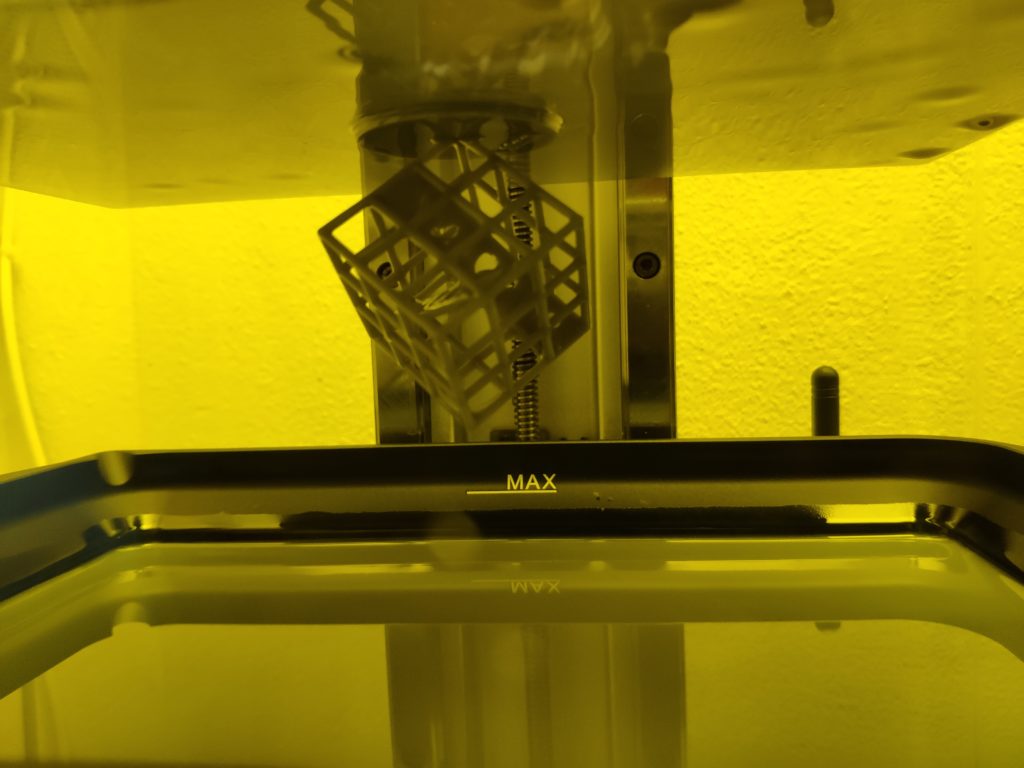

Ich kann nur dazu raten als Erstes die Testdatei zu drucken. In dreieinhalb Stunden wird ein Gitterwürfel erzeugt. Dazu wird gemäß Anleitung das mit den beiden Knebelschrauben befestigte Resin-Reservoir maximal bis zur Kennzeichnung mit Harz gefüllt und der Druck gestartet. Schutzvorkehrungen beachten: Atemschutz, Handschuhe, Schutzbrille, Raum gut lüften.

Es dauert sehr lange, bis man endlich mal zwischen Druckplatte und Reservoir einen Blick auf den Druck gewährt bekommt.

Zum Schluss fährt die Druckplatte hoch und man sieht das fertige Produkt. Die gesamte Druckplatte kann jetzt über die große Knebelschraube gelöst werden, restliches Harz kann man mit dem Plastikspachtel in das Reservoir abstreifen und dann sollte man eine größere Wanne oder einen Karton als Unterlage nutzen um den Würfel mit Alkohol (IPA oder Bioethanol) und ggfls. Sprühflasche oder alter Zahnbürste reinigen. Erst wenn das erledigt ist, wird der Druck mit dem Plastikspachtel von der Platte gelöst und dann noch am Tageslicht oder einer geeigneten Lampe ausgehärtet. Bei Lampenhärtung muss vorher sämtlicher Alkohol auf dem Modell verdunstet sein.

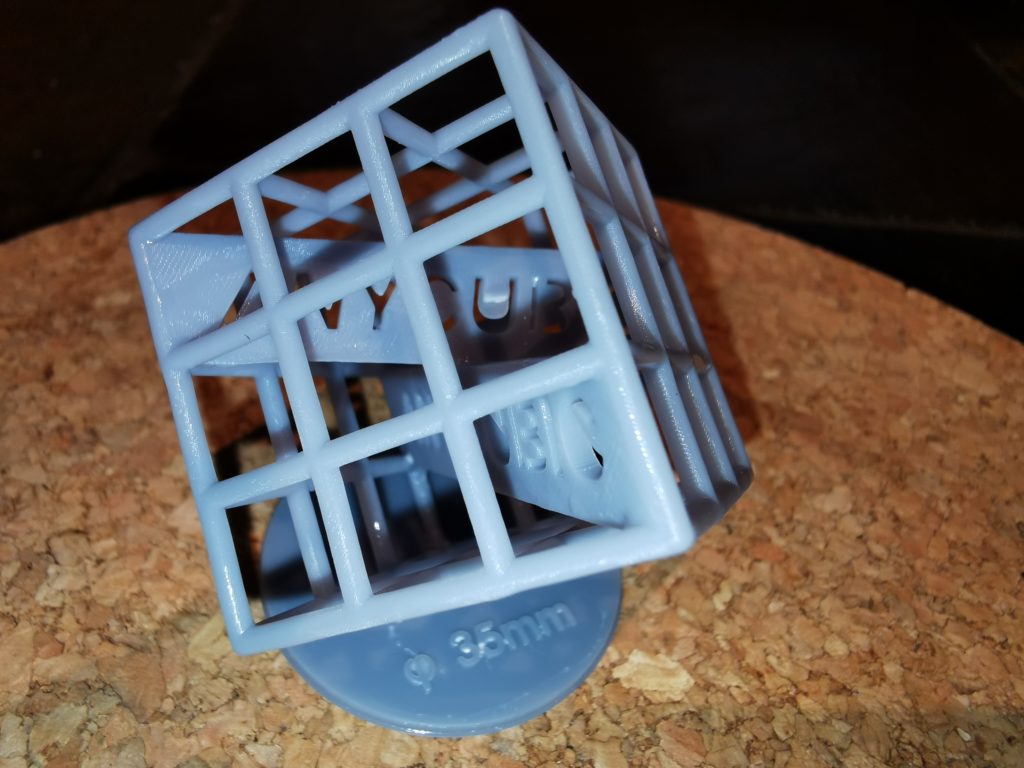

So sieht der kleine Würfel dann fertig aus. Für’s erste Mal nicht schlecht, – oder?

Im nächsten Beitrag werde ich etwas genauer auf das notwendige Zubehör eingehen und auch die ersten Druckerfahrungen außerhalb der Testdatei schildern. Schon mal ein kleiner Teaser …

Hey super danke, du warst der Einzige der erklärt hat, ob die Folie drauf bleiben soll oder nicht. Danke für den Tipp!