Nichts ist beständiger als der Wandel

Diese Weisheit, die mal dem Griechen Heraklit, mal dem Engländer Charles Darwin zugeschrieben wird, trifft auch auf meinen 3D-Drucker zu. Erst vor Kurzem hatte ich den TITAN-Extruder eingebaut. Rein aus Neugier wollte ich jetzt noch den BMG-Extruder ausprobieren.

Gleich zu Beginn der Hinweis darauf, dass mir dieser Extruder von REDREX vom UniTak3D-Shop kostenfrei zur Verfügung gestellt wurde. Wie immer beeinflusst das meine Meinung aber nicht.

Der Extruder hat mich deshalb interessiert, weil er eine Evolution in der Filamentförderung bedeutet. Die üblichen Extruder befördern das Filament mit einem Zahnrad auf einer Seite des Filamentfadens. Die andere Seite ist als glatte Oberfläche eines Lagers ausgebildet und unterstützt den Transport in keinster Weise. Je nach Güte des Lagers behindert dies sogar noch den reibungslosen Transport. Durch genaue Dosierung des Anpressdruckes zwischen Zahnrad und Lagerfläche versucht man einen sicheren Transport zu erreichen, was auch erstaunlich gut funktioniert. Der TITAN war diesbezüglich bisher ohne jeden Tadel.

Der BMG-Extruder macht es anders. Was heißt nun eigentlich BMG? Bondtech Mini Geared steckt dahinter. Bondtech ist dabei der Markenname. In Mini Geared steckt dann schon das Geheimnis des Extruders. Man könnte es lapidar mit „kleines Getriebe“ übersetzen. Das Filament wird nicht mehr nur auf einer Seite durch ein Zahnrad weiterbefördert, sondern gleich auf zwei Seiten. Zudem hat man nicht einfach ein Zahnrad genommen, sondern in die Stahlwellen ein deutlich besseres Profil eingebracht. Durch den beidseitigen Antrieb, kann man auch auf hohe Anpressdrücke weitestgehend verzichten. Ein Durchrutschen des Filaments ist nahezu ausgeschlossen, wenn man mal von extrem weichem Material absieht. Ich denke mal, dass auch bezüglich PET-G-Fähigkeit Einiges zu holen ist. Schnelles Retracting und anschließende Extrusion dürften ihren Schrecken verlieren. Im zweiten Teil zu diesem Extruder werde ich das Beschreiben.

Mein BMG-Extruder wurde „verkauft“ von UniTak3D und geliefert durch Amazon. Mit knapp 24€ (zum Zeitpunkt dieses Berichts) ist dieser Clone fast doppelt so teuer wie der TITAN. Der Originale BMG von Bondtech kostet übrigens knapp 86€.

Die Lieferung erfolgt in einer Kunststoffdose. Das mag auf den ersten Blick umweltpolitisch nicht gut zu sein. In meinem Fall, – und das ist vermutlich bei den meisten Makern so -, kann man von ordentlichen strapazierfähigen Dosen nie genug haben. Bei mir hat jetzt der TITAN seinen Platz darin gefunden.

REDREX bzw. der Unitak3D-Shop bemühen sich um Freundlichkeit. Jeder Lieferung liegt so eine Karte bei, mit der man sich für den Kauf bedankt. Das finde ich persönlich sympathisch.

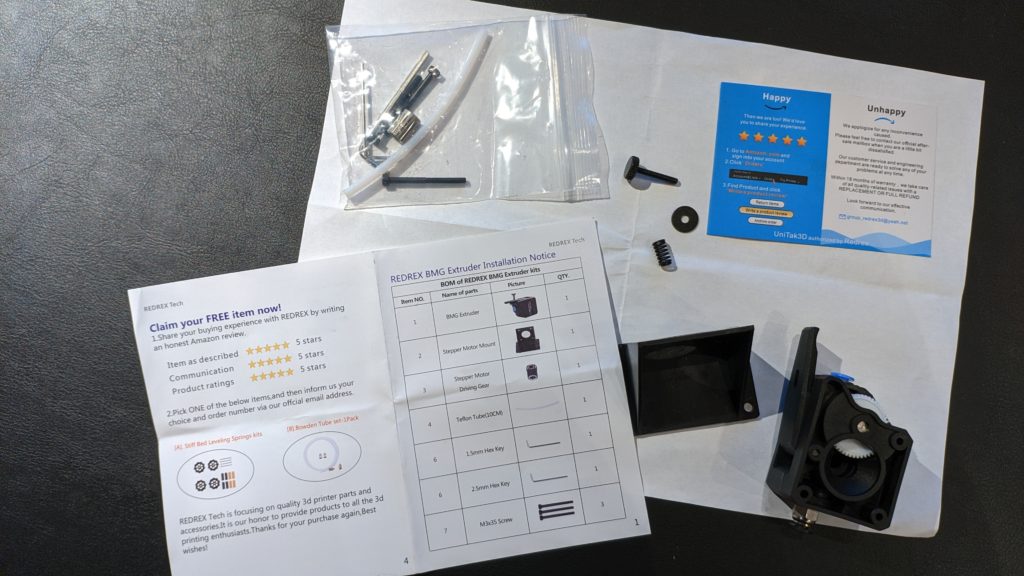

Der Inhalt sieht recht überschaubar aus. Die beiden Extruderhälften sind zusammengesteckt. Dann gibt es noch den obligatorischen Halter und diverse Schrauben und Kleinteile in der Tüte. Eine Anleitung mit Stückliste rundet den Inhalt ab.

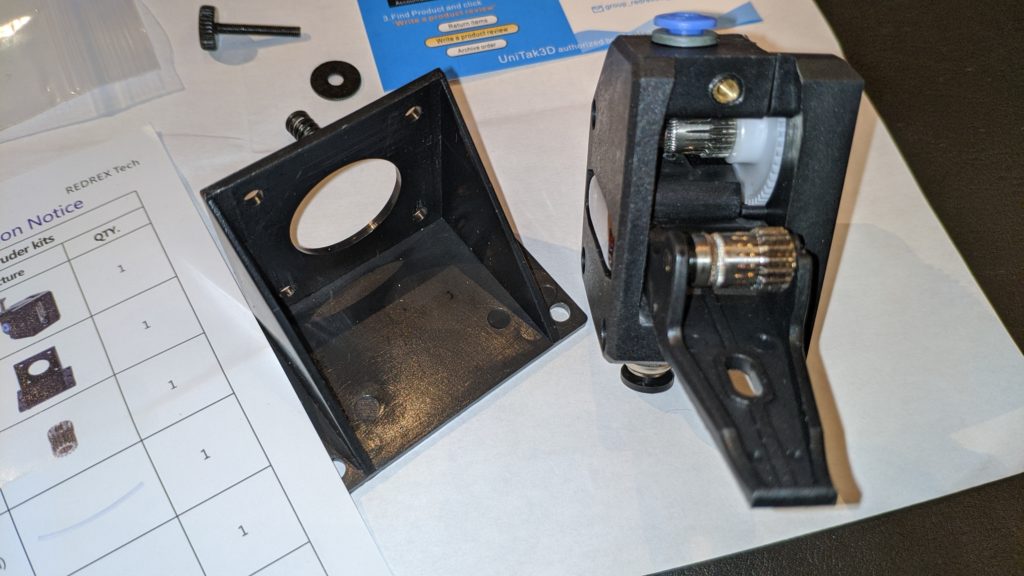

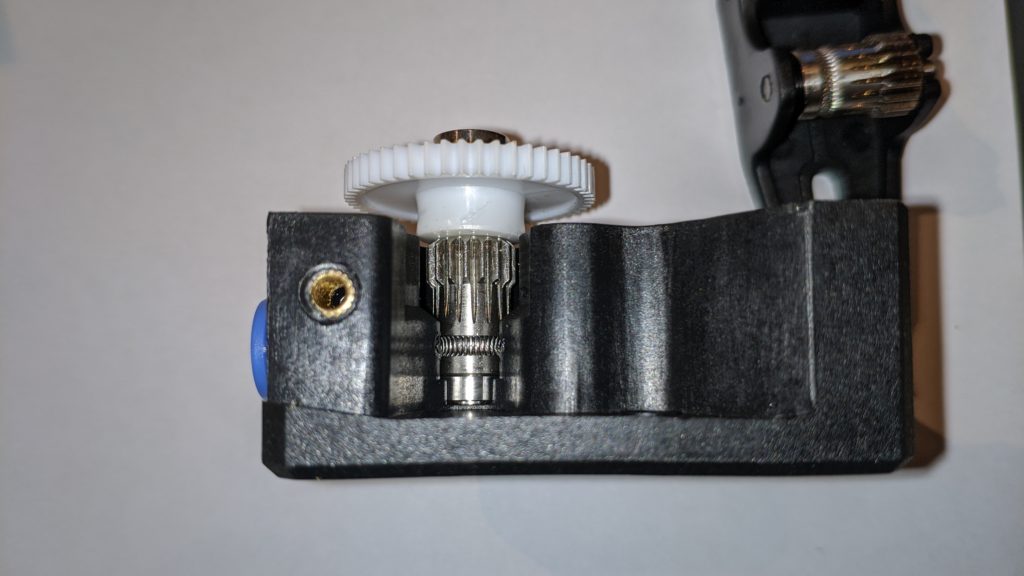

In diesem Bild sind die gegenüberliegenden Antriebsverzahnungen schon gut zu sehen.

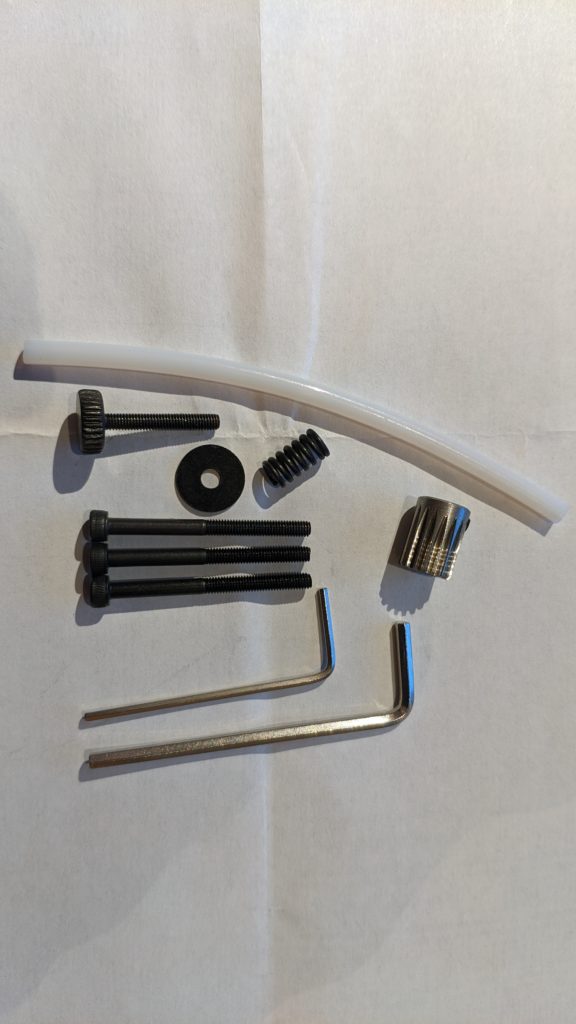

Die Kleinteilesammlung oben zeigt die Spannvorrichtung mit Rändelschraube, Feder und Unterlegscheibe. Darunter die drei langen Schrauben dienen der Fixierung des Gehäuses am Steppermotor. Die gezahnte Hülse rechts kommt auf die Stepper-Achse. Der kurze PTFE-Schlauch ist für die Filamentzuführung gedacht.

Der Extruder ist nur zusammengesteckt und lässt sich deshalb auch nochmal von innen begutachten. Ein paar Komponenten sind bereits fixiert. Ich würde davon abraten, den Extruder weiter zu zerlegen, da man ohne Hilfmittel gefahrläuft die Teile nicht mehr optimal zusammenzusetzen.

Was mir sofort auffiel ist die Tatsache, dass man hier ein sehr stabiles Gehäuse gegossen hat. Das ist deutlich besser als beim TITAN-Clone.

Man sieht hier die einzelnen Verzahnungen. Das obere weiße Zahrad läuft gegen das kleine Zahnrad auf der Stepperachse. Die kleine Verzahnung darunter ist mit der Verzahnung des Klemmhebels gepaart, die man oben rechts im Bild sieht. Die sehr schmale „Verzahnung“ darunter ist der Bereich, in dem das Filament läuft.

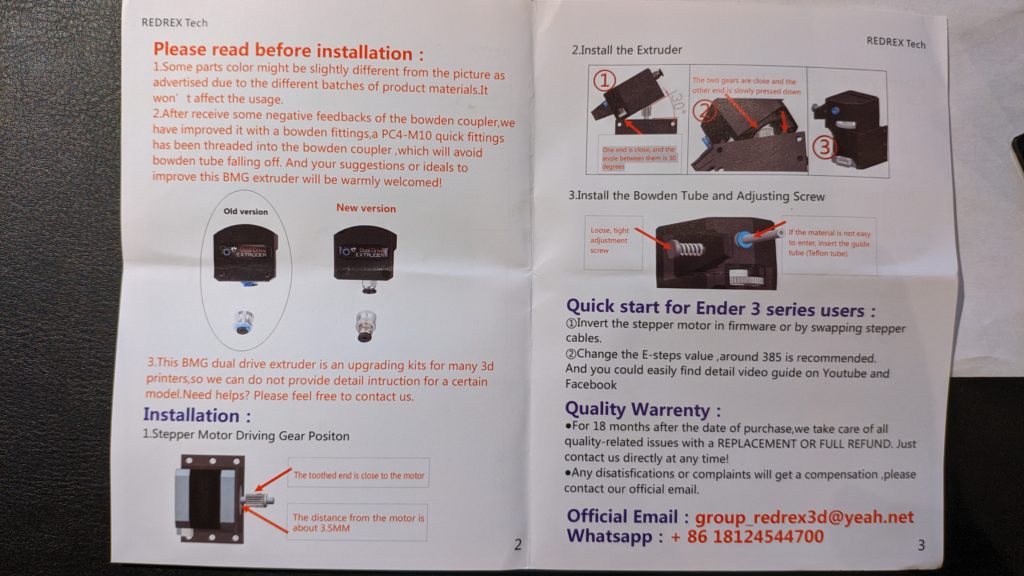

Der Zusammenbau ist auf englisch ganz gut beschrieben. Notfalls gibt es im Internet und auf Youtube genügend Hilfe. Ich hatte die Angabe vermisst, wo denn eigentlich die Zuführung des Filaments erfolgt, – also die Richtung in der das Filament durch den Extruder läuft. Das ist leider nirgends dargestellt, auch nicht auf dem Extruder selbst.

Wenn man den Extruder vor sich hat und die Beschriftung aufrecht steht, ist der Zulauf von oben. Mit anderen Worten; Die blaue Kupplung ist der Zulauf. Die schwarze Kupplung zeigt zum Hotend.

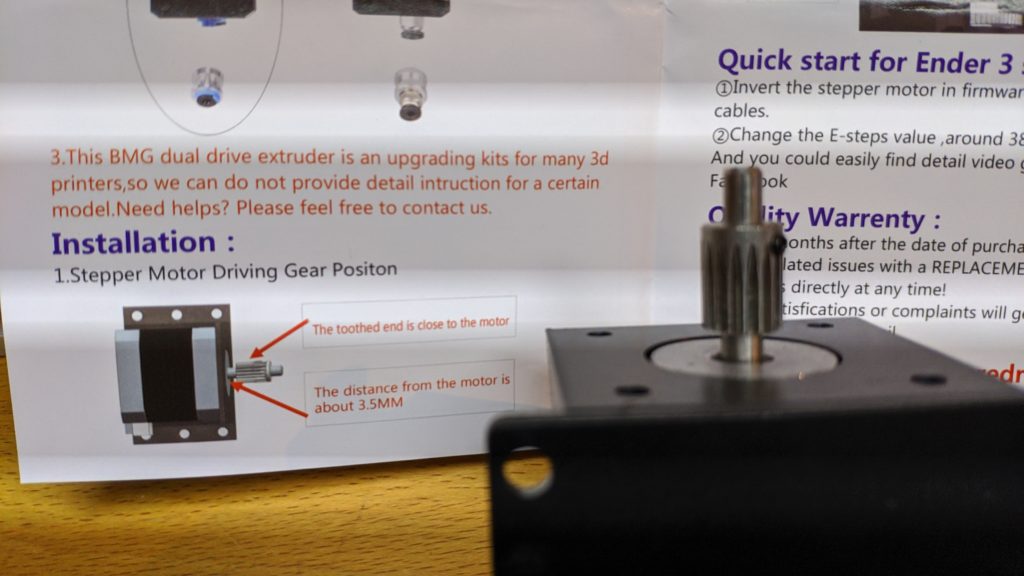

Im ersten Schritt wird das Antriebsrad auf die Stepperachse aufgebracht und mit der Madenschraube fixiert. Die Unterkante soll 3,5mm vom Steppergehäuse entfernt sein. Die gezahnte Seite zeigt zum Steppergehäuse. Spätestens jetzt sollte man an den Halter für die ganze Konstruktion denken.

Danach wird das geschlossene Extrudergehäuse schräg auf den so vorbereiteten Stepper aufgesetzt. Dabei sollte man darauf achten, dass das weiße Antriebsrad sauber in das Stepperrad eingreift.

Im unteren Bild sind die langen Schrauben bereits eingesetzt und fixieren die gesamte Konstruktion. Man kann das weiße große Zahnrad von außen betätigen. So kann festgestellt werden, ob die Komponenten geschmeidig gegeneinander ablaufen.

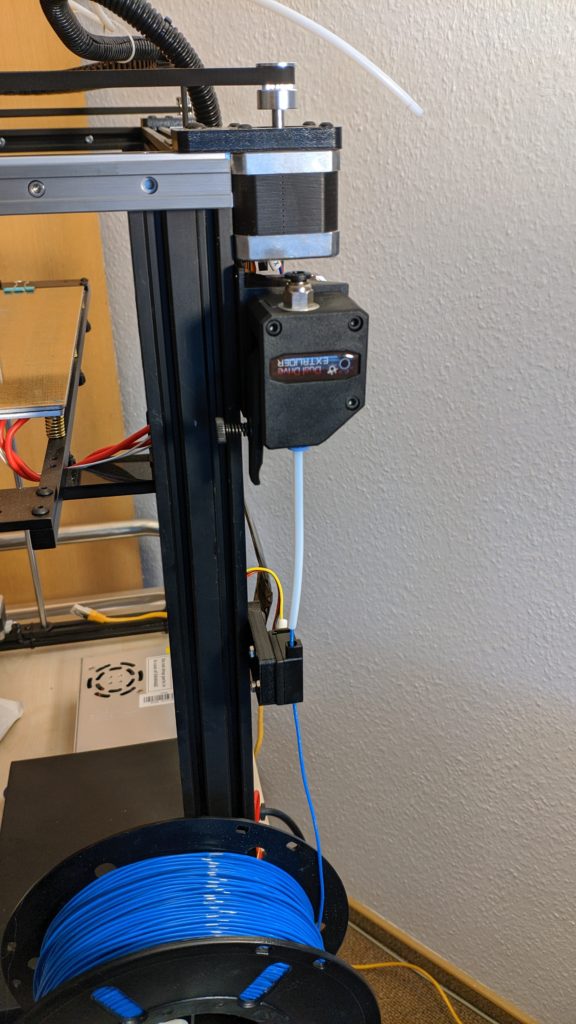

Der Extruder hat seinen Platz am 3D-Drucker gefunden.

Das Einfädeln des Filaments ist bei diesem Extruder leider nicht so einfach. Die erste Hürde in die Verzahnung lässt sich noch recht leicht nehmen. Dazu wird einfach der Hebel gegen die Federkraft etwas nach außen gedrückt, damit der Weg zwischen den Verzahnungen breiter wird. Offensichtlich ist der Weg durch die obere Pneumatikkupplung aber nicht so leicht zu finden. Ich musste etwas probieren, bis es gelang.

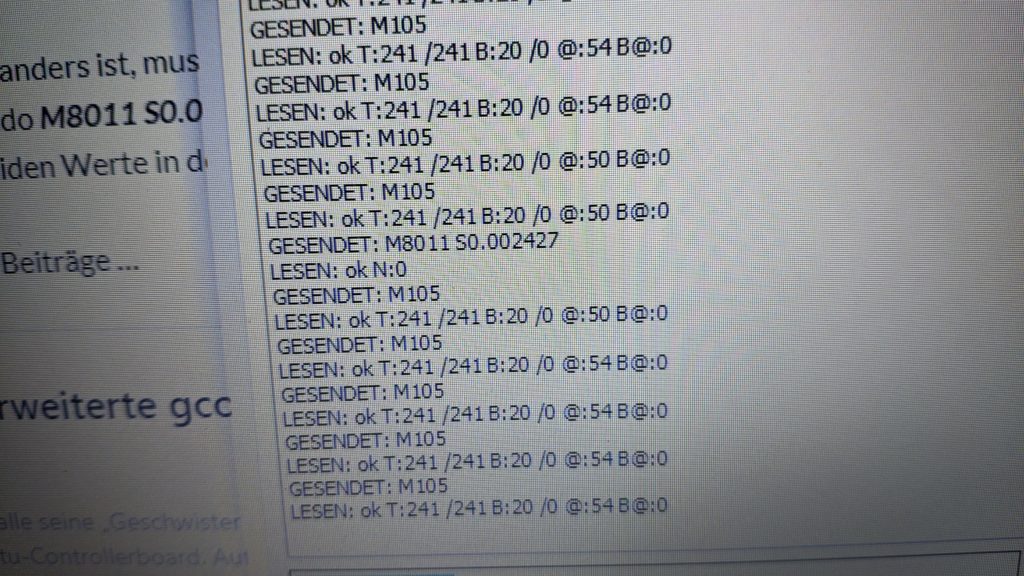

Natürlich erfolgt jetzt wieder die Arbeit an der Firmware des Druckers. Musste ich noch für den TITAN die Förderrichtung ändern, ging es jetzt wieder andersherum. Mit M8005 I1 war das erledigt. M8500 sichert den Schritt. Die Kalibrierung lag nur sehr knapp daneben. Das könnte man vermutlich ignorieren. Statt 100mm kamen nur 97,5mm heraus. Der resultierende Faktor wurde mit 0.002427 berechnet. Das Kommando M8011 S0.002427 schreibt den Faktor in die Konfiguration. M8500 sichert wieder. Der erste Versuch brauchte gleich das gewünschte Ergebnis.

Wer sich mit der Kalibrierung eines Tronxy mit Chitu-Board noch nicht auskennt, sollte meine zurückliegenden Beiträge dazu durchforsten.

Sobald ich etwas gedruckt habe, werde ich noch einen kurzen Erfahrungsbericht schreiben. Bis jetzt sieht das gut aus.

Ich erlaube mir auch hier einen Link zu Amazon einzubauen um den BMG-Extruder bequem zu bestellen. Durch Nutzung dieses Links wird es für Euch nicht teurer. Der Preis bleibt gleich für Euch. Als Amazon-Partner verdiene ich an qualifizierten Verkäufen.

hallo

ich nutze 2 original BMG und bin super zufrieden

auch tpu geht mit 70cm Bowden noch

und Einfädeln war nie leichter, Filament nur ein wenig rein halten, reingezogen wird es von selbst ohne irgendwas einfädeln oder drücken zu müssen.

Filamentwechsel war nie unkomplizierter als mit BMG (original)

event. muss man beim Clon mal die Filamentführung prüfen, event. ein wenig nacharbeiten (Kanten anfasen oder so)

Danke für Deinen Hinweis! Bei mir lässt sich das Filament auch problemlos durch den eigentlichen Antrieb schieben. Das Problem ist offensichtlich der obere Pneumatikanschluss. Da habe ich Schwierigkeiten. Die Idee der Nachbearbeitung ist gut. Das probiere ich mal.

Nachtrag:

Das Filament wurde immer durch die Federn des Pneumatikanschlusses behindert. Diese Federn dienen dazu den PTFE-Schlauch festzuhalten. Irgendwie war ich wohl immer so vorgegangen, dass ich erst das Filament ohne PTFE-Tube einschieben wollte. Das ist aber falsch. Wenn der PTFE-Tube eingesteckt und so weit wie möglich in den Extruder eingeschoben wird, kann man problemlos das Filament laden. Es ist nichtmal notwendig die Andruckfeder zusammenzudrücken. Filament einschieben und mit dem Zahnrad (oder gleich per Motor) des Filament einziehen.

Habe mir ebenfalls einen BMG Extruder zugelegt. Aber noch nicht verbaut. Nach dem lesen hier, bekommt man aber Lust dazu es bald umzusetzen.