Das spanische Unternehmen bq hat mir freundlicherweise für ein paar Wochen ihren 3D-Drucker Witbox kostenlos zukommen lassen. Der Kontakt kam letztendlich durch meinen Blog zustande.

Update: Leider scheint es bq im Jahr 2020 nicht mehr zu geben, – zumindest nicht mehr selbstständig. Die Internetseiten von bq existieren nicht mehr. Das Folgende hat damit eher historischen Wert.

Wenn man die Internetsite von bq besucht und sich die dort dargestellte Unternehmensphilosophie ansieht, kann man sich da durchaus wiederfinden. Die dort vertretenen Haltungen machen das Unternehmen ein Stück weit sympathisch. Ich will hier aber nicht zuviel über das Unternehmen bq schreiben, sondern über eines ihrer Produkte für den 3D-Markt.

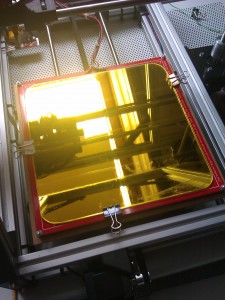

Die Witbox wird in Gelb, Schwarz und Weiß für 1699€ angeboten. Versandkosten fallen hierbei nicht an, da der Wert über 99€ liegt. Nur der Expressversand schlägt mit 0,99€ zu Buche. Soweit, so fair …

Heute war es soweit. DHL hat das gut 30kg schwere Paket gebracht. Der Postbote konnte es aber noch allein vom Auto ins Haus tragen und hat sich auch nicht beschwert. Und da steht sie nun die große Kiste. bq Witbox – Teil 1: Auspacken weiterlesen →