Die Optik des K40-Lasers ist bei vielen Anwendern gleich zu Anfang ein erster „Tuning“-Anspruch. Natürlich ist auch an mir der Wunsch einer Verbesserung von Spiegeln und Linse nicht vorbeigegangen. Gesagt – getan. Diverse Shops sowohl im Inland als auch im Ausland bieten diverse Umbausätze an.

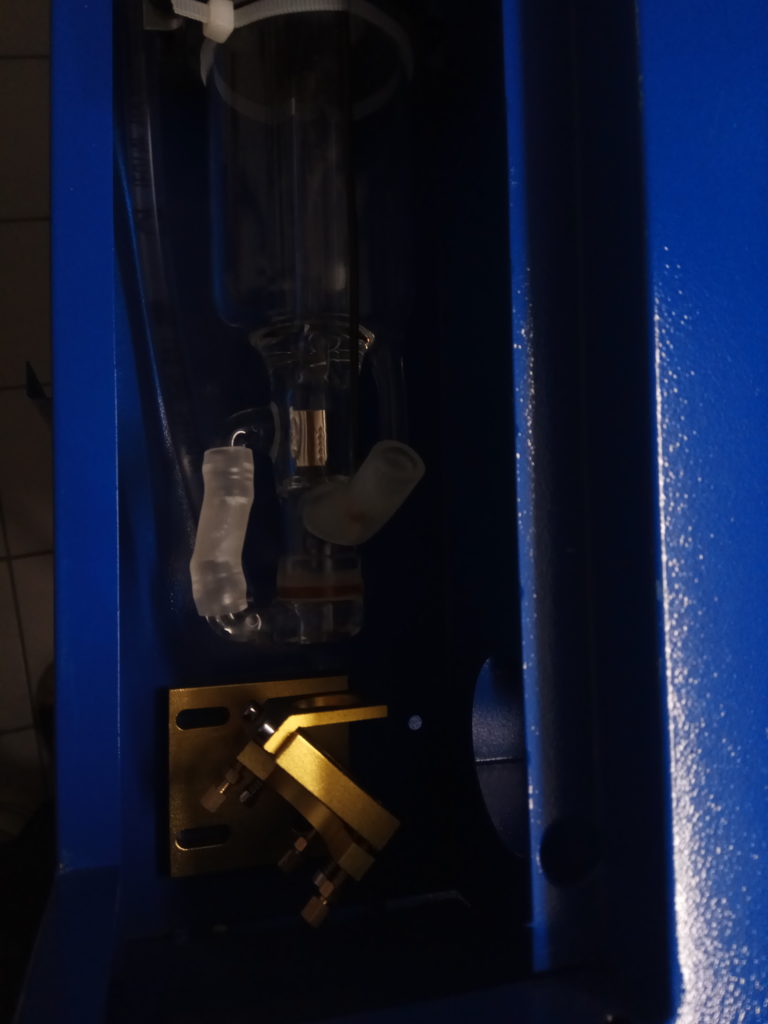

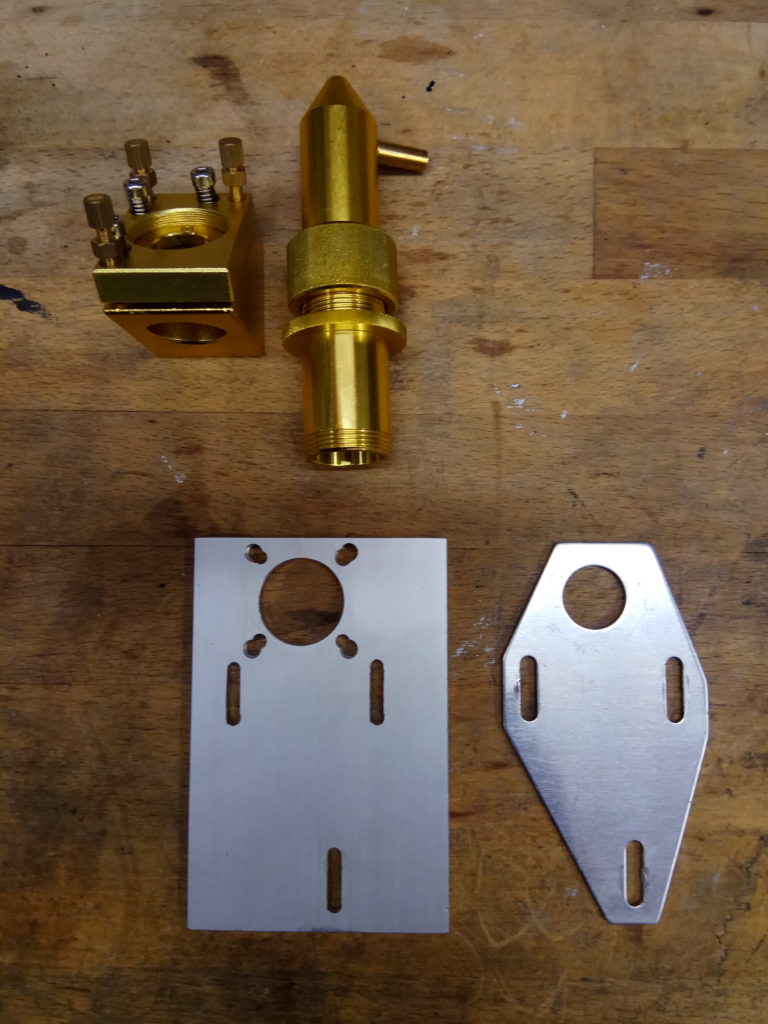

Als Beispiel mag das Bild oben herhalten. Das ist der Satz, den ich am 30.08.2018 bestellt habe. Ich bin aber etwas erschrocken über den aktuellen Preis. Ich habe nämlich nur 65€ bei Aliexpress bezahlt. Die Einfuhrumsatzsteuer kommt dann je nach Einkaufsquelle noch hinzu. Suchen lohnt sich also. Der Satz ist prinzipiell in Ordnung. Er ermöglicht in sehr weiten Grenzen das Einstellen des Laserstrahls. Die Möglichkeiten gehen deutlich über das hinaus, was die Basisausstattung bietet. Negativ ist mir aufgefallen, dass durch Vibrationen die Fixierung der Spiegel und auch der Linse nicht optimal ist. Eine Art „Pappdichtung“ um eine Klemmung zu erreichen sollte eingebaut werden. Ich habe das nach einigen erfolgreichen Laservorgängen eingebaut, nachdem plötzlich nichts mehr ging, weil kein Strahl mehr auf dem Holz ankam. Irgendwie hatte ich auch ein Klimpern/Scheppern wahrgenommen.

Bei der Auswahl des optischen Satzes sollte speziell die großzügige Einstellmöglichkeit eine Rolle spielen. Das gilt nicht nur für die Spiegelfassungen sondern auch für die einzelnen Stative, – deshalb ja auch die Langlöcher in den Basisplatten. Glaub mir: Das ist sehr wichtig!

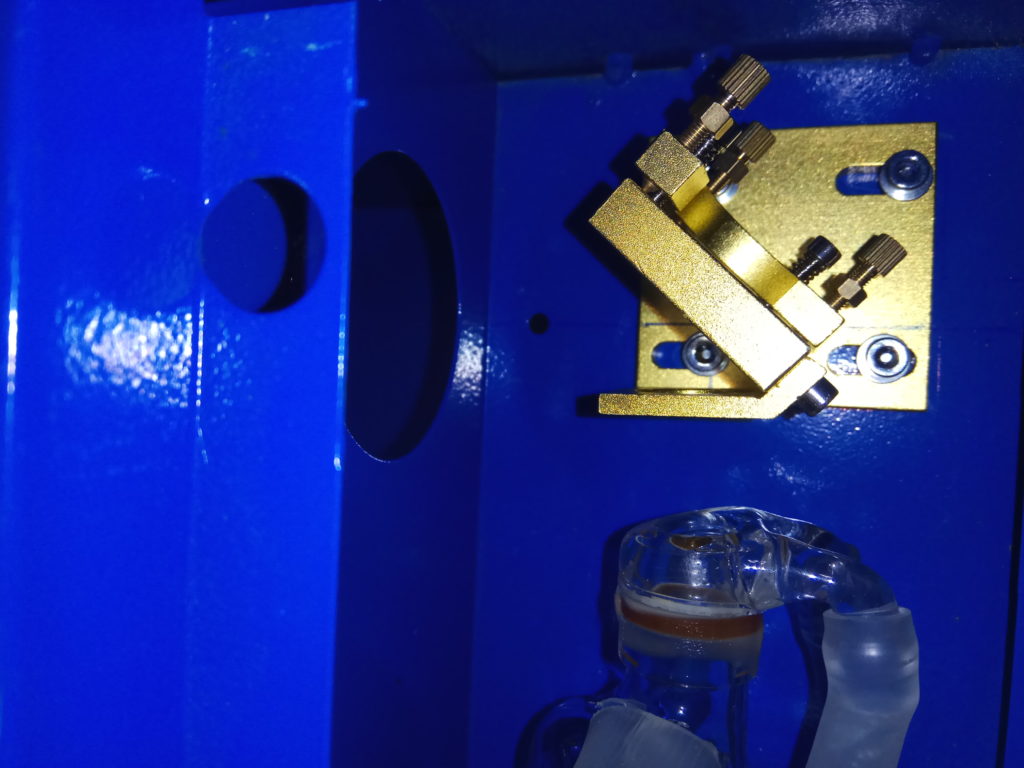

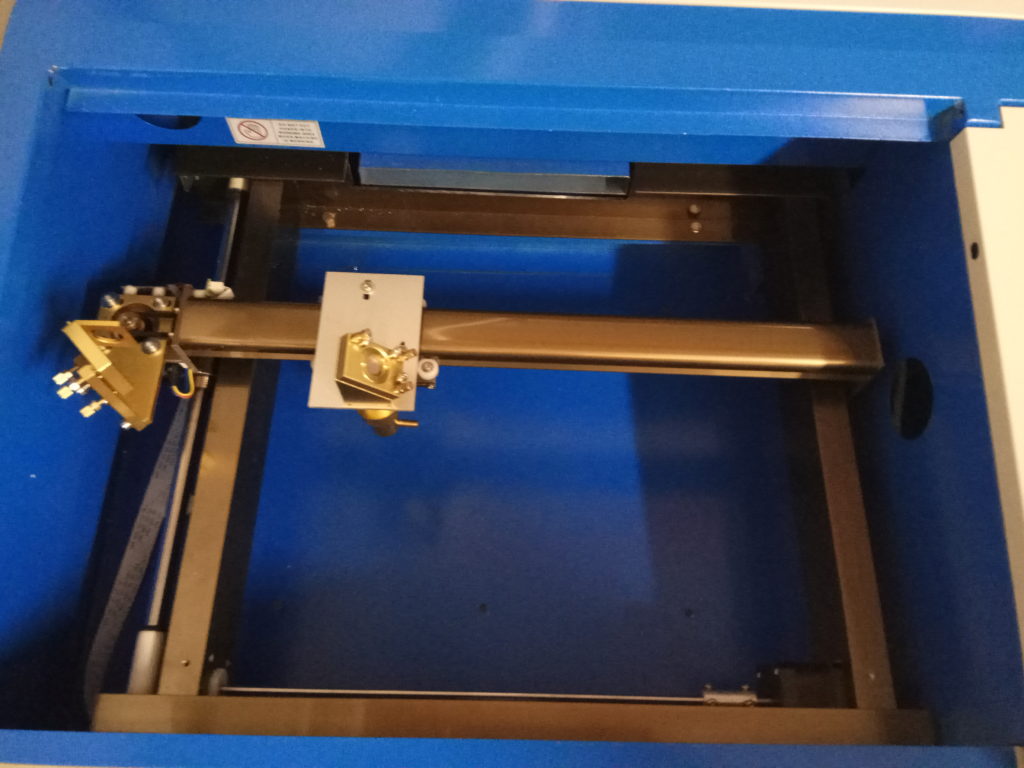

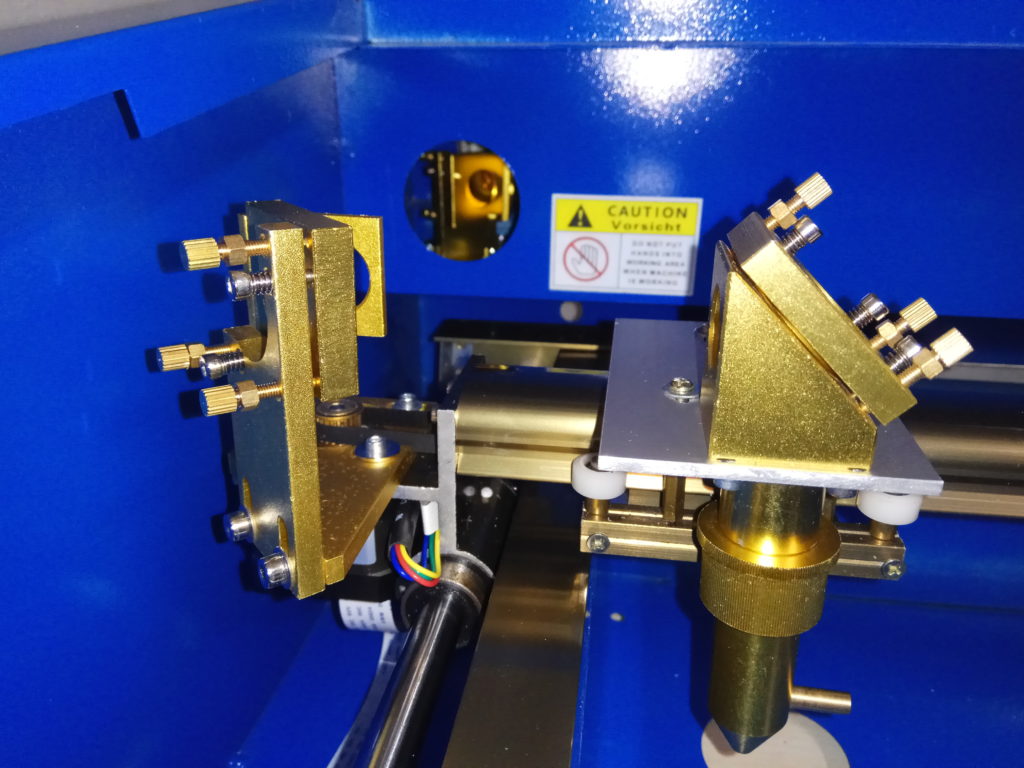

„Probestehen“ würde ich das obige Bild benennen. Ich habe beim Einbau in der Reihenfolge des Strahlverlaufs gearbeitet. Also geht es direkt neben der Röhre los.

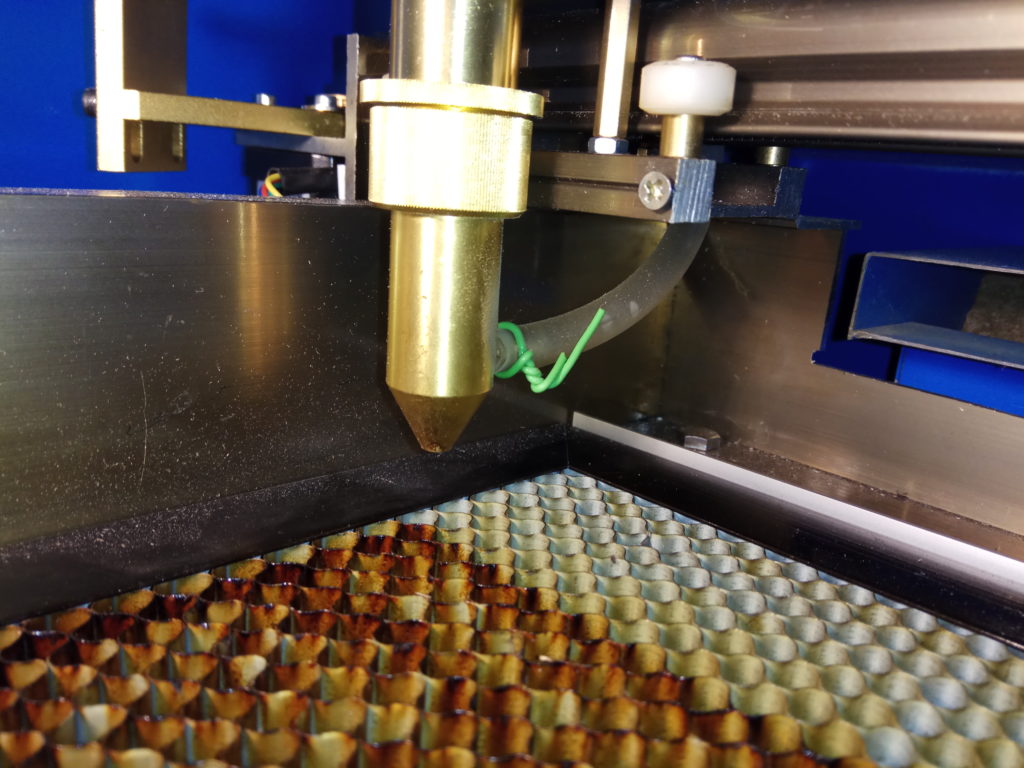

Ein Blick aus Richtung des Arbeitsraums.

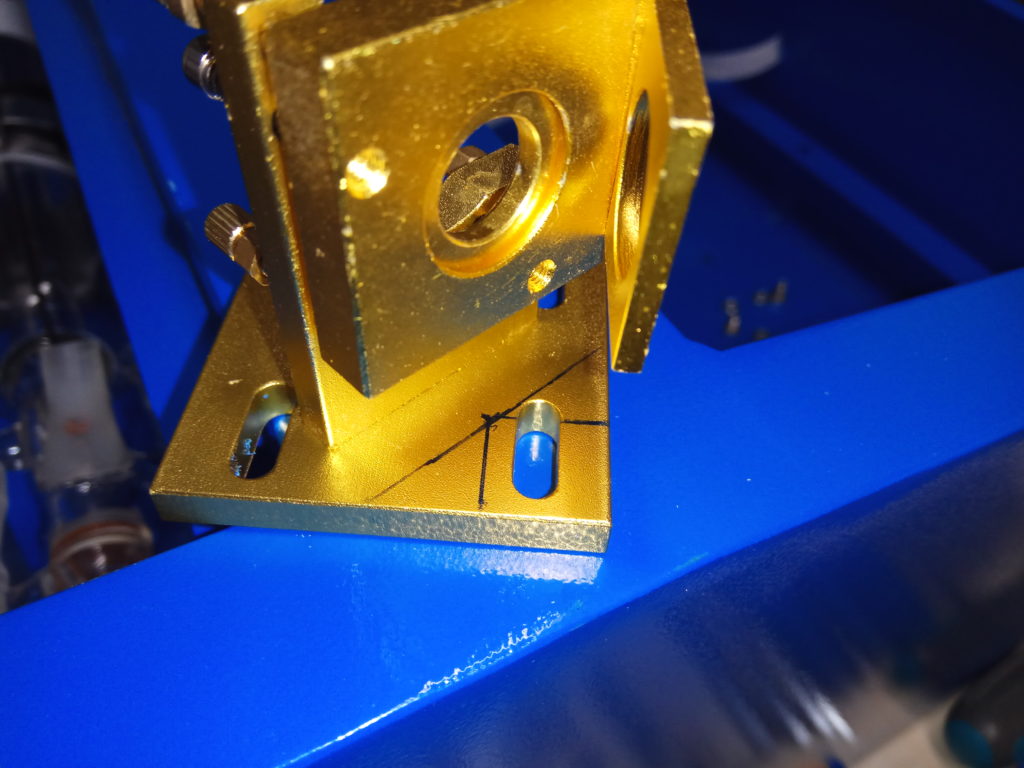

Die Löcher passen natürlich NICHT. Das Probestehen soll also auch gleich die richtige Position der neuen Löcher zeigen. Grobe Winkelfehler, die hier gemacht werden, sind später kaum mehr auszugleichen. Man sollte sich also bemühen hier gleich ordentlich zu arbeiten. Die neue Spiegelfläche soll den Strahl aus der Röhre auf den zweiten Spiegel im Arbeitsraum leiten. Beim Bohren ist Vorsicht angebracht. Grobe Vibrationen als auch Abrutschen verzeiht die Röhre eventuell nicht. Die Röhre auszubauen fand ich übertrieben.

Das Geodreieck war mein bester Freund. Das Anzeichnen der Spiegelfläche auf der Basisplatte hilft deutlich weiter.

Der erste Spiegelhalter ist drin.

kleiner Scherz, – konnte nicht widerstehen ….

Die Höhe des Laserstrahlaustritts aus der Röhre muss berücksichtigt werden.

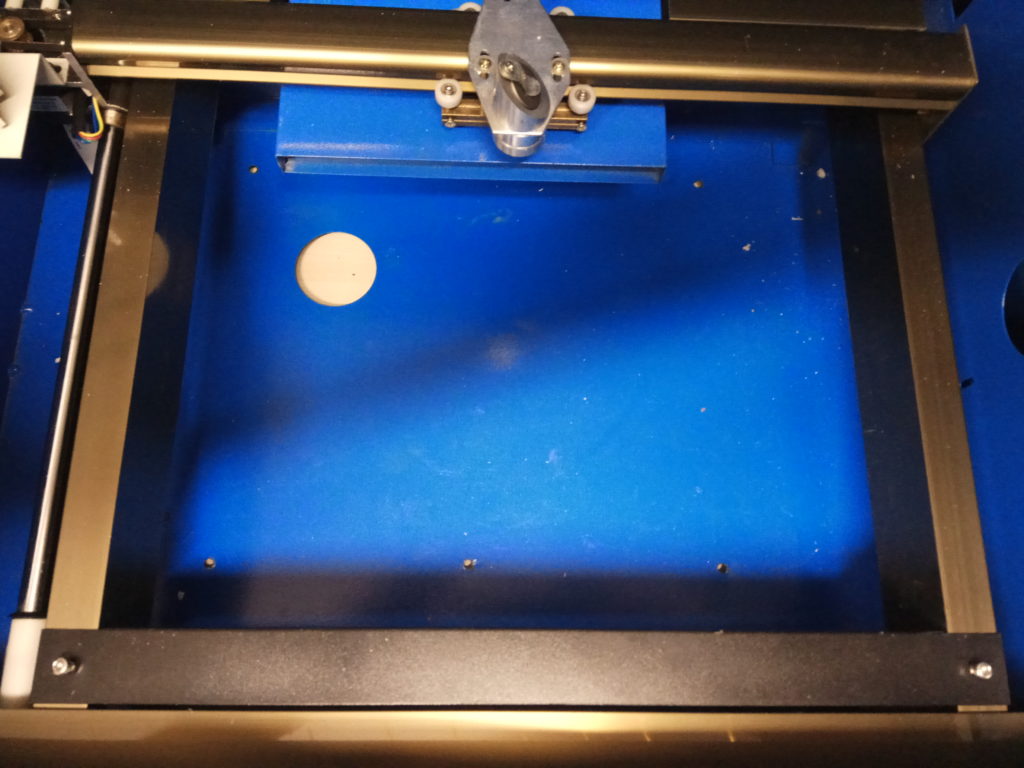

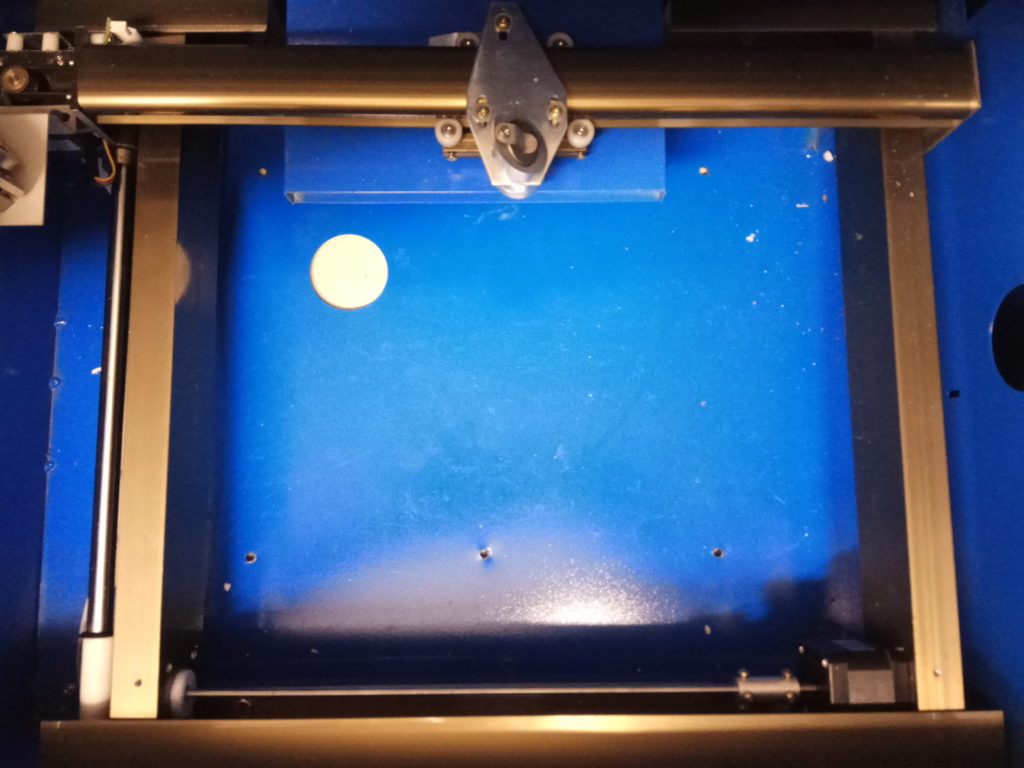

Topview …

Die Unterseite.

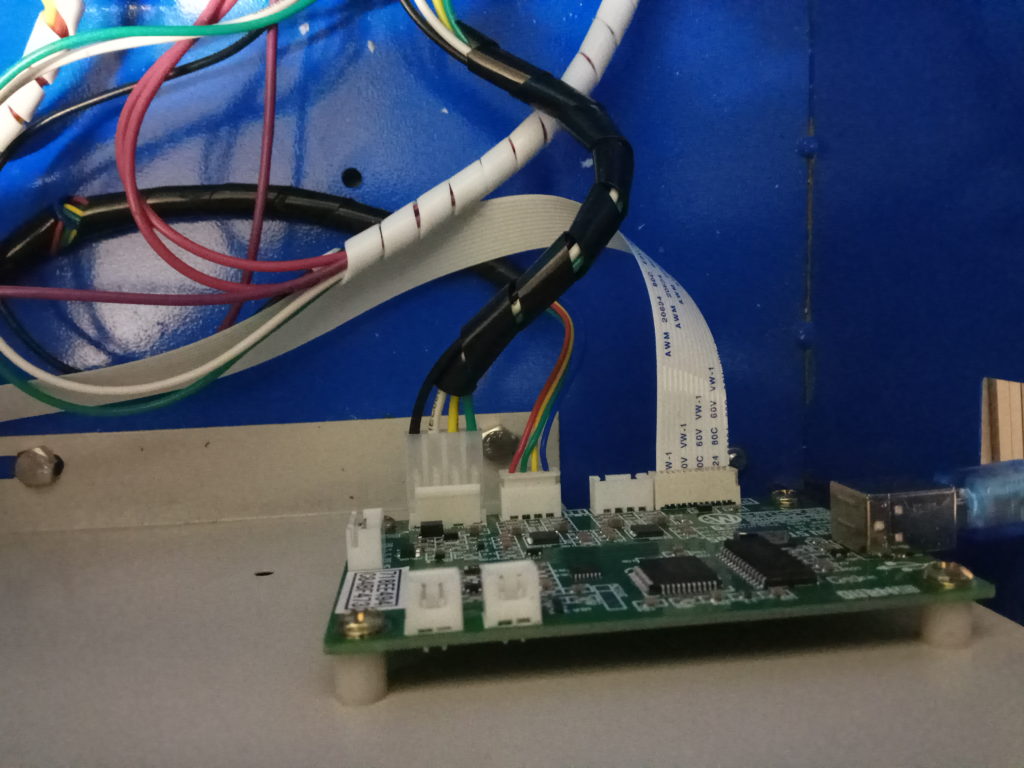

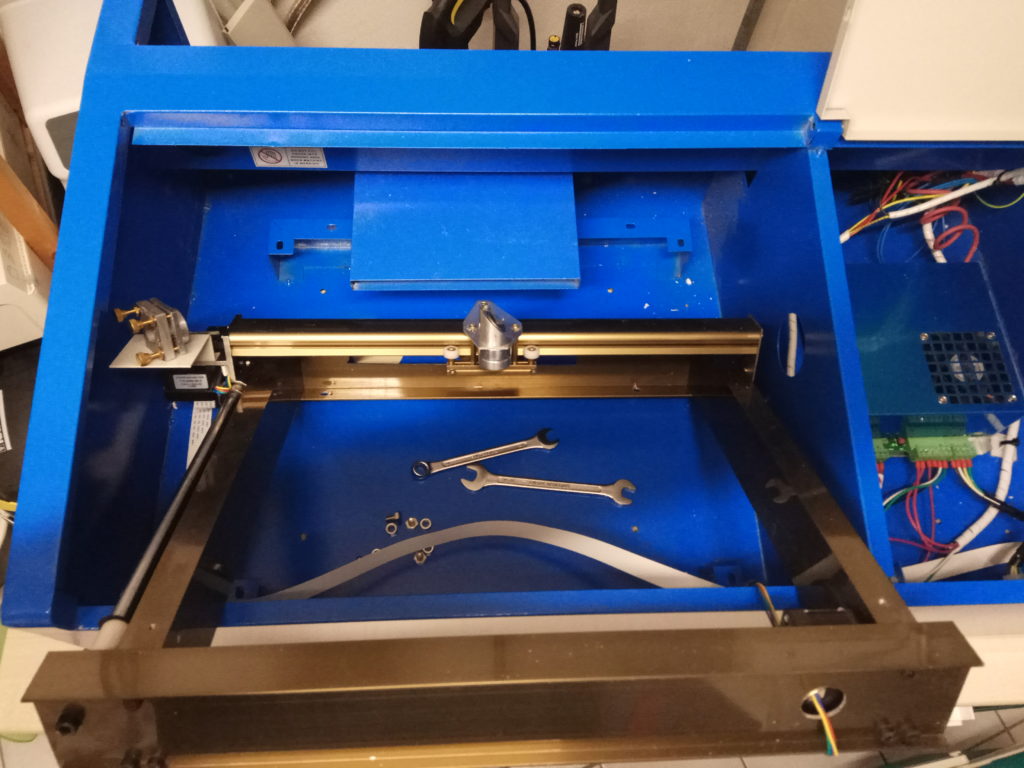

Weil ich bei dieser Gelegenheit dann auch gleich den Rauchabzug kürzen wollte, habe ich den gesamten Führungsrahmen ausgebaut. Der Abzugschacht lässt sich nämlich nur nach Lösen der Schrauben auf der Rückseite über den Arbeitsraum entnehmen und das geht wiederum nur, wenn der Führungsrahmen raus ist. Da das Alles wirklich sehr leicht geht, habe ich das hier nicht weiter beschrieben. Die zu lösenden Schrauben sind leicht zu finden und auch die Kabel sind alle entweder am Rahmen oder an der Steuerplatine gesteckt. Gegebenenfalls sollte man Markierungen vorsehen. Ein paar unkommentierte Bilder dazu:

Das Kürzen des Rauchabzugs wird schon allein deshalb notwendig, weil der neue Linsenhalter deutlich weiter nach unten ragt als der im Original verbaute. Die Druckluftdüse kommt ja auch noch dazu. Dadurch stößt der Laserkopf an den Rauchabzug an. Die „richtige“ Länge des Abzugs lässt sich im folgenden Bild erkennen.

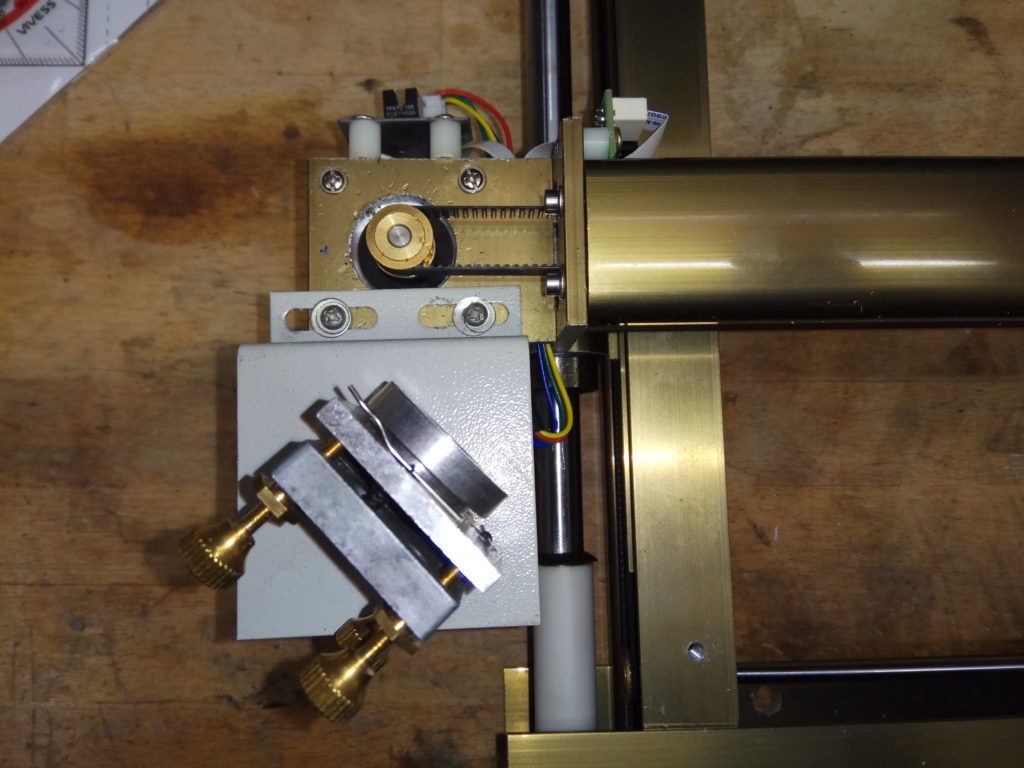

Jetzt geht es dann mit dem zweiten Umlenkspiegel weiter.

Das labberige Blech, auf dem der alte Spiegelhalter sitzt, wird natürlich auch ersetzt.

Neu neben alt. Das ist schon ein gewisser Unterschied.

Dafür muss aber der Riemen auf dem Schrittmotor abgenommen werden. Damit der Riemen nicht beschädigt wird, wird der Motor deshalb ausgebaut. Es sind nur vier Schrauben und man kann hier auch nichts falsch machen. Die grundsätzliche Lage des Motors sollte man sich merken.

Fertig eingebaut sieht der zweite Umlenkspiegelhalter dann so aus. Man sollte bei der Gelegenheit auch alle Schrauben gegen etwas Ordentliches austauschen. Größere Unterlegscheiben sind aufgrund der Langlöcher auch zu empfehlen. Mir fällt grad selbst die Schraube oben links auf. Was habe ich da denn gemacht ?? Da muss ich nochmal ran.

Der letzte Halter, der sowohl den 3. Umlenkspiegel als auch die Linse beherbergt, erzeugt den größten Aufwand. Das kann aber je nach verwendetem Umbausatz und Originalaufbau variieren. Ich musste aber eine neue Basisplatte erstellen.

In diesem Bild ist der neue 3. Umlenkspiegel mit Linsenhalterung zu sehen und die neue und alte Basisplatte.

Ganz rechts ist die alte Basisplatte zu sehen. Das Loch für die Optik ist leider viel zu klein. Vergrößern scheidet auch aus, weil dann kein Futter für die Befestigung bliebe, denn die neue Spiegelhalterung wird mit 4 kleinen Schrauben fixiert. Leider habe ich beim ersten Abmessen einen kleinen Denkfehler gemacht und deshalb sind hier für diese Befestigungslöcher auch Langlöcher zu sehen. Die sind natürlich nicht nötig, wenn man es gleich richtig macht.

Fertig aufgebaut sieht es dann so aus, wie im Bild oben. Die Platte kann man natürlich auch wieder abschrägen, so wie das Original aussah. Ich habe es so gelassen. Mehr Material bedeutet auch höhere Stabilität denke ich mir. Ich musste übrigens die Langmuttern unter der Basisplatte etwas kürzen, weil ich sonst mit der Höhe (Spiegelmittelpunkt) nicht hingekommen wäre. Da muss man aber aufpassen, denn da sind nur wenige MiIlimeter möglich. Sonst setzt die Platte auf dem Führungsarm auf.

Der Einbau der Spiegel und der Linse in die Halter ist nochmal eine kleine Fummelei, wenn man es nicht schon vor dem Einbau der Halter gemacht hat. Wie schon oben erwähnt, lösen sich die Schraubfixierungen aufgrund der Vibrationen des Gerätes recht schnell. Besonders starkes Festziehen scheidet aus zwei Günden aus. Erstens beschädigt oder zerstört man dabei sehr leicht die optischen Bauteile und zweitens kommt man nicht in den Bereich, dass eine vernünftige Klemmung aufzubauen wäre. Einziger Weg schien mir der Einbau von Pappringen, die man sich selbst zuschneiden kann. Die Verschraubung des Tubus für die Linse habe ich zusätzlich ganz leicht mit Sicherungslack vorgenommen.

Der Einbau der Linse wird im Netz immer wieder heiß diskutiert. Zunächst habe auch ich gesucht, wie es denn richtig geht. Wölbung nach oben oder nach unten? Es ist völlig egal für diesen Anwendungsfall. Hier soll nur ein Strahl fokussiert werden und kein Bild erzeugt werden. Das kann die Linse in beiden Richtungen gleich gut. Dazu ist es hilfreich sich mal unabhängig vom Thema Laser die Wirkungsweise von optischen Linsen anzusehen.

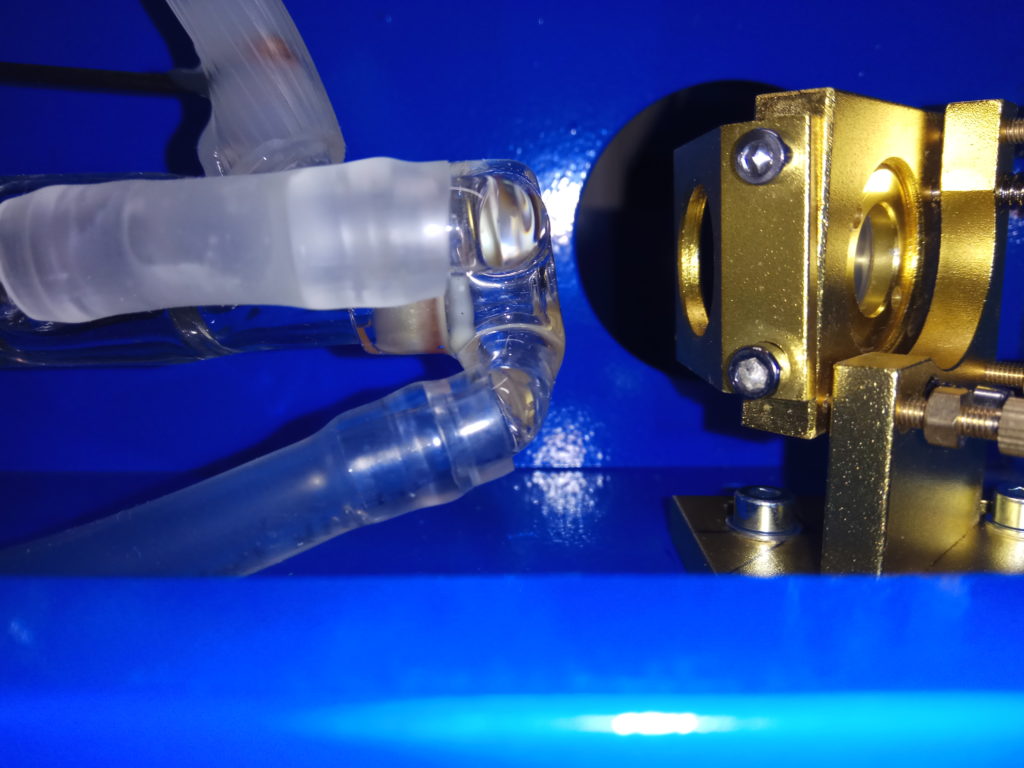

Fast an der Spitze des Tubus sieht man rechts seitlich den Anschluss für die „Druckluft“. Hier kann über einen Schlauch eine Aquarium-Luftpumpe angeschlossen werden. Man sollte hier durchaus etwas ordentlich kräftiges nehmen, was sich bei den technischen Daten in Litern pro Stunde äußert. Die während der Arbeit des Lasers auf das Werkstück gedrückte Luft sorgt zum Einen dafür, dass jegliche Flammen sofort ausgeblasen werden. Das ist gerade bei der Arbeit mit Sperrholz unerlässlich. Schmauchspuren lassen sich dadurch vollständig verhindern. Zum Anderen wird aber auch die Optik vor aufsteigendem Qualm geschützt. Der würde nämlich langsam aber sicher einen Schmierfilm auf der Linse hinterlassen, der uns zumindest Laserleistung kostet. Die Zuleitung des Schlauches geht problemlos über die Rückseite des Gehäuses des K40. Da sind genügend Öffnungen vorhanden.

Aktuell habe ich den Schlauch am Laserkopf sogar nur mit einem Draht gesichert.

Die Pumpe steht am Besten auf dem Boden, um Vibrationen der Laserapparatur zu verhindern.

Ein letzter Schritt ist dann noch die genaue Justage der Spiegel. Dazu findet man im Internet und speziell auf Youtube genügend Anleitungen, so dass ich mir das hier spare. Ich will aber zumindest ein paar grundlegende Sicherheitshinweise loswerden:

- Testschüsse nur bei geschlossenem Arbeitsraum. Da die Optik nicht justiert ist, kann der Laserstrahl an irgendeinem Objekt gespiegelt werden und dann aus dem geöffneten Gehäuse austreten. Deckel zu -> Gefahr gebannt. Ich weiß ja selbst, dass das ziemlich lästig ist. Aber das ist es wert!

- Testschüsse nur bei geringster möglicher Laserleistung. Bei mir ist das etwa bei 17%. Wenn die Leistung nur per Drehregler möglich ist: Langsam von unten herantasten. Weniger Leistung -> weniger Gefahr und die Aussagen des nächsten Punktes werden dadurch natürlich auch beeinflusst.

- Testschüsse über den Testbutton auslösen. Dabei sollte der Button nur für den Bruchteil einer Sekunde ausgelöst werden. Der Hintergrund dafür ist recht simpel. Vermutlich wird eine Methode mit Papier oder Kreppband genutzt werden. Ein extrem kurzer Schuss zeigt dann einen ziemlich scharf abgegrenzten schwarz verbrannten Punkt, der eine sehr gute Beurteilung der Lage ermöglicht. Ein längerer Schuss brennt sofort ein großes Loch in das Material. Unter Umständen verbrennt gleich das ganze Testpapier und man kann die Lage nicht oder nur sehr schlecht beurteilen.

Und jetzt noch ein Schmankerl zusätzlich: ich hatte nach kurzer Zeit mit diesem Aufbau ein Problem. Eigentlich gerade Linien wurden eher zur Sinusform. Erster Gedanke war, dass sich Spiegel oder Linse gelockert hatten. Nachdem das dann mit den oben beschriebenen Maßnahmen ausgeschlossen war, zeigte sich das Fehlerbild nahezu unverändert. Zu dieser Zeit stand die Luftpumpe noch auf meinem Arbeitstisch, auf dem auch der Laser steht. Die Vibrationen der Pumpe wirkten auf das Gehäuse und damit auf das Ergebnis. Die Pumpe wurde auf den Boden verbannt. Neuer Test: Schon besser. Aber eben immer noch keine gerade Linie.

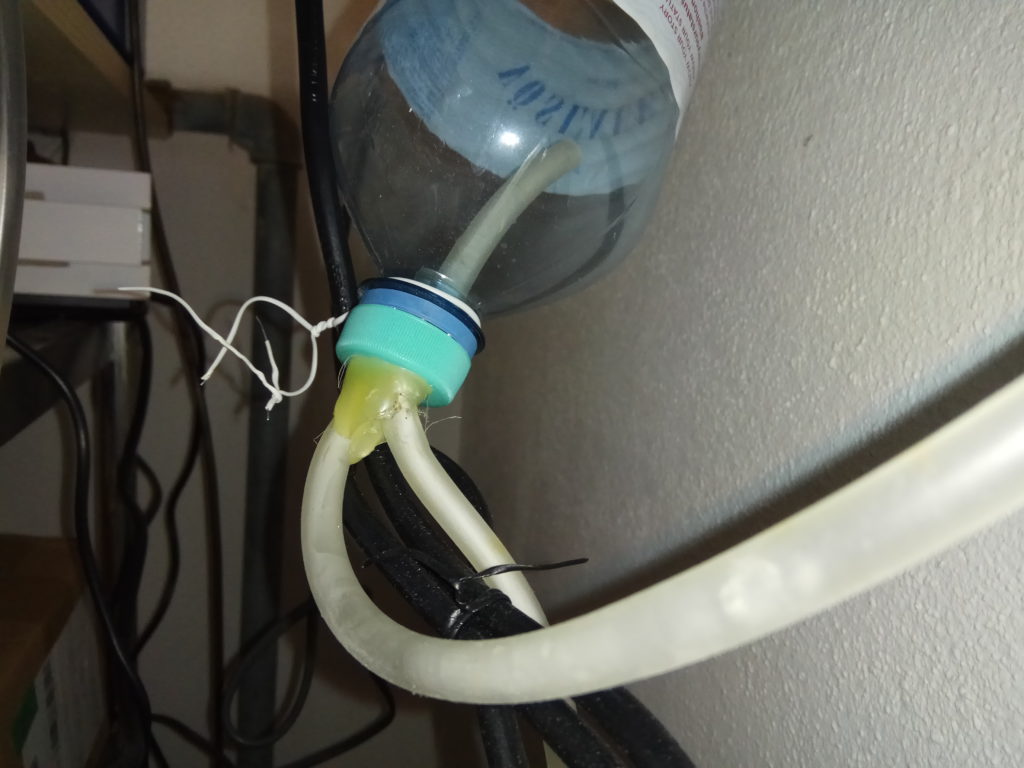

Des Rätsels Lösung war die Charakteristik der Luftpumpe. Das ist keine Pumpe, die einen konstanten Druck liefert. Der Druck „flattert“, was ja für ein Aquarium vollkommen ausreichend ist. Dieses Flattern setzt sich über den Schlauch fort und führt dann zu den Problemen. Wenn die Pumpe ausgeschaltet war, waren nämlich auch die Sinuswellen weg. Also muss ein Druckausgleich her. Den habe ich dann auch mit einer leeren Kunststoffwasserflasche selbst gebaut.

Das geht sehr simpel. In den Deckel der Flasche werden zwei Löcher im Durchmesser des Schlauches gebohrt. Von der Pumpe zur Flasche führt ein Schlauch. Aus der Flasche heraus zum Laserkopf führt der zweite Schlauch. In geeigneter Weise sind die Schläuche in dem Deckel zu fixieren und einigermaßen abzudichten.

Die Pumpe drückt nun gegen das Luftreservoir in der Flasche. Luft lässt sich komprimieren. Dadurch werden die Druckstöße deutlich abgemildert. Der Erfolg zeigte sich dann auch wie erwartet. Die Schwankungen sind weg.

Guten Abend!

Alles interessant! Ich habe diese Arbeiten schon vor drei Jahren gemacht. Damals gab es dieses Set noch nicht, weshalb ich einen Laserkopf aus dem K50 umgebaut habe. Den nötigen Kopfträger aus Pertinax gefräst. Die Spiegelhalter sind noch die originalen, auch die Mo-Spiegel. Diese hatte ich allerdings mit gutem Erfolg poliert, und zwar mit Ceroxid. Testschüsse mache ich mit 5 %. Für die Spiegel 1 + 2 Tools aus dem 3D-Drucker, mit Parallaxenausgleich. Ich verwende für den AirAssist 2 Pumpen: die kleinere für die Sperrluft, die größere für Schneidarbeiten. Beide separat an der Wand, um Vibrationen zu minimieren. Den Abluftventilator durch einen größeren Radiallüfter ersetzt und ebenfalls vom K40 entkoppelt.

Bin auch gerade mit dem Gedanken dabei, die vorhandenen Spiegel auszutauschen, gerade weil ich hier am Laserkopf die fehlenden Einstellmöglichkeiten vermisse.. Meine Frage ist nun – welches Set denn nun genau? Die Angaben sind recht spärlich auf Amazon & Co… 20mm Set? 18mm Set?

Hallo,

wenn Du den K40 umrüsten willst empfehlen sich 20mm-Spiegel/Linsen. Ich bin zumindest bis heute zufrieden damit. Es ist schon richtig, dass nicht die vollen 20mm ausgenutzt werden. andererseits bedeuten kleinere Spiegel aber auch weniger Spielraum.

Ohne Werbung für aliexpress machen zu wollen: Hast Du Dir das von mir beschriebene Set dort mal angesehen?

Grüße

Thomas

Ja, sehr genau sogar. Ich habe das Problem dass ich den Strahl einfach aufgrund fehlender Einstellmöglichkeiten am Laserkopf selbst nicht zentriert bekomme. Ich habe mir sehr viel Mühe gegeben, auf allen X und Y Achspunkten treffen die Testshots auf den selben Punkt auf den Spiegeln 1 u. 2 – also top eingestellt – aber der Laserkopf fängt den Punkt nur in X mittig aber in Y nicht, folglich müsste ich die komplette Tube höher setzen. Habe mir deshalb auch gleich die justierbaren Tube-Brackets bestellt. Bin zufällig auf Deiner Seite gelandet und finde Deine Modifikation super,habe mich bis dato gefragt ob ich dieses Set wohl nutzen könnte. Da ich selbst noch Frischling bin lasse ich mich leicht verwirren. Insbesondere in Bezug auf die DIA´s 18,20 etc. Ich habe genau das selbe Set im Visier, allerdings habe ich dieses auf Ebay gefunden mit Artikelstandort Frankfurt für 75 Euro, der selbe Seller bei dem ich vor einer Woche den K40 ebenfalls bezogen habe.. Was mich jetzt derart verwirrt ist, dass Du oben angibst ein 20er Set genommen zu haben (20er Spiegel), aber deine Lens eine 18er ist (laut Screenshoot), die aus der Bucht sind aber 20er Spiegel und 20er Lens

Ich habe nochmal in der Bestellung nachgesehen. Du hast Recht. Die Spiegel sind 20mm und die Linse 18mm. Mit Sicherheit ist die Paarung 20/20 aber nicht schlechter oder gar falsch. Es geht ja hier nur um den Linsendurchmesser. Die Brechkraft wird dadurch nicht unbedingt beeinflusst. Die Fokuslänge liegt bei mir laut Angebot bei 50,8mm. Wie sieht es denn bei dem von Dir gefundenen Set aus? Das ist dafür entscheidend, wie weit Deine Materialoberfläche entfernt ist. Du erreichst ja genau im Fokus den schärfsten und stärksten Strahl.

Hallo Thomas, danke für die tolle Anleitung und die Tips, hast mir viel Arbeit und Enttäuschungen erspart !!

Grüße Gernot

Hab ich gern gemacht! Das ist der Sinn dieses Blogs, – neben der Tatsache, dass er mir auch immer wieder als Informationssammlung dient.

Hallo,

danke vorab für diese Wissenssammlung. Der Umbau auf das Spiegelset steht mir noch bevor, aber als Anfänger möchte ich zunächst Ergebnisse erzielen. Ich habe jedoch das Problem, dass der Laser meinen 2. Spiegel nicht gerade trifft. Sprich wenn ich den 2. Spiegel ganz nah an den 1. Spiegel schiebe und den 1. Spiegel so einstelle, dass ich den 2.Spiegel exakt mittig treffe (habe die gedruckte Zieltafelnhalterung von Thingiverse, sehr nützlich!) und dann den 2. Spiegel ganz zu mir ziehe, dann trifft der Laserstrahl nur noch gerade so die Zieltafel (ca 7mm zum Mittelpunkt). Ich kann es dann so einstellen, dass ich in beiden Positionen nicht exakt die Mitte treffe, sondern einmal 3mm unterhalb des Mittelpunktes und einmal 3mm oberhalb des Mittelpunktes. Wie löse ich das Problem? Muss ich meine Co2-Röhre auf verstellbare Halter umbauen? Das wäre derzeit meine einzige Erklärung für dieses Ergebnis.

Mit meiner derzeitigen Einstellung habe ich leider tote Bereiche in den Randbereichen und anscheinend auch nicht die volle Laserleistung. Ich habe gestern 8 Durchgänge bei 14,5% auf 3mm Sperrholz gelasert und nicht mehr als 1,5mm Schnitttiefe erreicht. Der Abstand zum Werkstück passt. Einen höhenverstellbaren Tisch habe ich bereits gebaut.

Lieben Gruß

Jan

Hallo Jan,

das Problem besteht darin, dass die Spiegelmittelpunkte nicht exakt in einer Höhe liegen. Eine Möglichkeit wäre, wie Du schon richtig bemerkt hast, die Röhre in der Höhe zu beeinflussen. Das muss nicht unbedingt mit eine neuen Halterung sein. Einige wenige Millimeter lässt sich die Röhre auch so beeinflussen.

Die zweite Möglichkeit besteht darin, dass Du alles was hinter der Röhre kommt exakt auf eine Höhe stellst. Im folgenden wird auch klar, warum das der bessere Weg ist.

Fangen wir mal mit Spiegel 1 an. Trifft denn der aus der Röhre kommende Strahl den ersten Spiegel exakt in der Mitte? Das sollte zunächst mal sichergestellt sein.

Wenn dann trotzdem das Problem mit Spiegel 2 bestehen bleibt, liegt es daran, dass er zu hoch oder zu niedrig steht. Da der Rahmen nicht stabil montiert ist, sondern nur mit dem Gehäuseblech verschraubt ist, gibt es keine Garantie, dass der Spiegel bezogen auf den Strahlverlauf in der hinteren Position die gleiche Höhe hat, wie in der vorderen. Man kann leider auch nicht per Kippen des Spiegels 1 das Problem vollständig eliminieren, da die optischen Achsen unterschiedlich sind. Das heißt, dass der Winkel des Strahls seinen Drehpunkt am Spiegel 1 hat. Der Winkel des Rahmens hat aber seinen Drehpunkt an der hinteren Rahmenkante. Nur wenn beide Winkel parallel liegen passt es. Du kannst versuchen, das Problem in den Griff zu bekommen, in dem Du die Verschraubung des Rahmens am Boden durch Unterlagen veränderst.

Wenn Du dann den Spiegel 2 passend hast, kann (und wird) Dir das Gleiche mit der 3. Komponente auch blühen. Hier ist ganz besonders wichtig, dass der Strahl immer genau die Spiegelmitte trifft. Alles was daneben liegt, wird sich höchstwahrscheinlich in fehlender Leistung bemerkbar machen, weil die Bündellinse nicht optimal oder sogar gar nicht getroffen wird.

Der K40 ist nunmal ein sehr günstiger Laser. Da muss man leider auch ein wenig improvisieren.

Ich hoffe, dass ich Dir einen Weg aufzeigen konnte, wie Du weiterkommst.

Hallo, super Blog. Bin hier endlich fündig geworden bezüglich den DIA`s 18/20. Hatte das gleiche Problem, wie M.Serwani.

Wenn ich deine Bilder sehe, hat sich am K40 in den letzten 3 Jahren technisch nichts verändert 🙂

Grüße

Manuel